作業時間大幅短縮

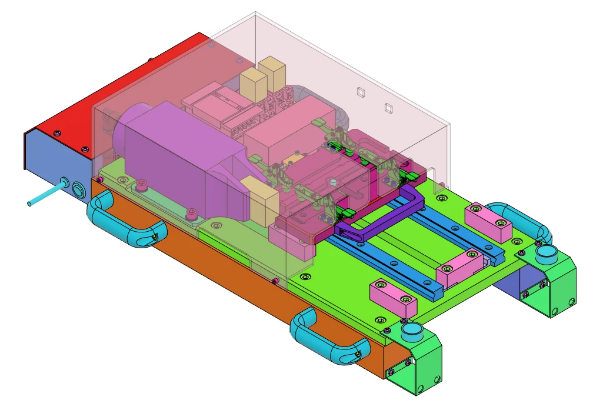

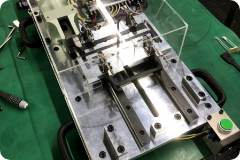

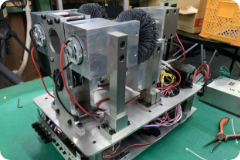

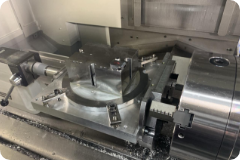

CASE1 バリ取り治具

射出成型品のバリを今まで手動で取り除いていたのですが、1個につき、1分30秒かかっていました。そこで自動で取り除くための装置をゼロベースの構想から回路基板の設計開発も含めた完成までワンストップで開発いたしました。 この装置でバリ取りのタクトタイムは7秒にまで短縮でき、1日の総量が格段に増えました。

- サイズ

- 500x400x600

- 材質

- スチール、アルミ、樹脂、基板

- 内容

- バリ取り装置の設計・製作

- 納期

- 構想~製作~完成まで、約3か月~6か月

- 金額

- 約200万円

バリ取り装置