バリ取り装置製造・設計

公開できる事例紹介

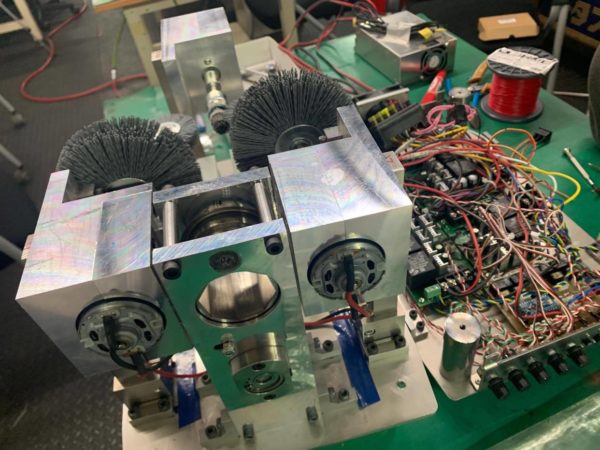

射出成型品の『バリ』を取る装置。ゼロベースから製作しました。意外と需要の多い『バリ取り装置』。成形品の形に合わせてブラシをセッティングします。

これにより、今まで、手作業で1分以上かかっていたのが、わずか8秒。大幅なタクトタイムの短縮に成功しました。

バリ取り装置とは?

目次

バリ取り装置とは (射出成形部品)

ここで言うバリ取り装置とは、樹脂部品(ガラス繊維含有)を射出成形金型で成形される際に、金型のパーティングライン(PL)のスキマからハミ出てしまう樹脂の余分な部分を従来は手で取り除いていた作業を自動で取り除くために用いられる機械装置のことです。

その仕組みとしては、回転ローラに成形品をセッティングして削り面にブラシを押しつけながら回転させてバリを取るものが一般的です。その効率的な作業により、様々な用途に利用されています。

バリ取り装置の製造

バリ取り装置を製造するためには、まずはどのような用途で使用するかを考える必要があります。例えば、木材や金属材料をカットする場合は、カッターヘッドを用いたバリ取り装置が必要となります。カッターヘッドは、刃先が鋭い特殊な形状をしているため、細かな部分まで簡単にカットすることができます。また、素材の厚さや硬さに合わせて、適切なカッターヘッドを選択することが可能です。

次に、作業の効率を高めるために、適切なドライブ装置を選択する必要があります。素材の厚さや形状に応じて、駆動力を十分に発揮できるようなドライブ装置を選択する必要があります。そのため、適切な駆動装置を搭載したバリ取り装置を製作することで、効率的な作業を行うことができます。

最後に、適切な制御装置を搭載して、安全な作業を行うための仕組みを構築する必要があります。例えば、バリ取り装置を安全に動作させるために、最高速度を超えないような制御装置を搭載する必要があります。また、作業現場の環境に応じて、制御装置や安全カバー等を設置調整することで、安全な作業を行うことが可能です。

バリ取り装置の設計

1.設計対象となるバリ取り装置を明確化する

設計対象となるバリ取り装置の内容をヒアリングします。

2.設計する装置の構成要素を決定する

バリ取り装置の構成要素として、以下のものを決定します。

- 電気モーター

- 歯車

- ドライブシャフト

- スライドレール

- ローラー

- 回転台

- センサー

3.設計する装置の機能を決定する

バリ取り装置の機能として、以下のものを決定します。

- 正確な位置に止める

- 移動させる

- バリ取る

- センサーによる位置検知

4.設計する装置の作動原理を決定する

バリ取り装置の作動原理として、電気モーターを介して歯車が回転して、ドライブシャフトがスライドレールに接続されているローラーを回転させて、荷物を位置検知させるセンサーから検知された場所まで移動させて、荷物をバリ取ることを決定します。

バリ取り装置のブラシ

バリ取り装置には、特殊なブラシが付属しています。このブラシは、切断時に材料を押しつけながら回転させることで粉塵を取り除き、きれいな切断を行うために使用されます。また、材料を傷つけないようにするためにも役立ちます。

バリ取り装置の電気モーター

バリ取り装置では、電気モーターを使用して、バリを切断するための力を発生させます。モーターは、バリ取り装置のテーパー、ステッピングモーター、スクエアモーターなどがあります。モーターは、バリ取り装置の設置、自動化、保守などに活用されています。

装置加工・製造について

装置加工とは

装置加工とは、機械加工工程(切削加工、溶接加工など)を実行する装置を使用して加工を行う加工方法です。装置加工では、設計図に応じた加工を行う為、加工精度を高めることができます。また、複雑な加工を行うため、時間の短縮と加工コストの削減を行うことができます。

装置加工の事例

- 自動車部品加工:車体部品やエンジン部品など、自動車部品を加工する際には、切削加工装置などを使用して行います。

- 精密部品加工:小型の部品を加工する際には、精密加工装置を使用して行います。

- 鋼板加工:鋼板の加工には、切断、穴あけ、押出、形成などを行うための機械加工装置が使用されます。

装置加工の製造ステップ

- 設計段階 – 顧客からの要求を受け取り、技術部門が設計を行う。

- 部品加工段階 – 設計された部品を加工し、必要な部品を製造する。

- 組立段階 – 部品を組み立て、装置を完成させる。

- 検査・試験段階 – 組立された装置を検査し、性能試験を行う。

- 保守段階 – 完成した装置を保守し、継続的な運用を行う。

装置加工の設計

装置加工の設計には、以下の要素が含まれます。

- 製品の要求、条件、および制限の検討

- 装置の使用目的と利用可能な技術を考慮した設計

- 装置の作業フローおよび加工プロセスの設計

- 装置の設置、操作、保守、および維持管理の計画

- 装置の全体性と安全性の保証

- 設計の効率化のための効果的なプロセス設計

- 装置の動的特性および加工性能の評価

- 装置の環境への影響と対策の評価

- 装置のプロジェクト開発、制御、およびモニタリング

- 装置の品質と信頼性の強化のための評価

- 装置の効率的な使用のための訓練プログラムの開発

装置加工の部品加工

機械加工を行う装置加工の部品加工については、多くの場合、CNC(コンピュータ数値制御)加工などを用いて行われます。CNC加工機を用いれば、加工精度の高い部品を作成することができます。また、同じ部品を繰り返し加工することも可能であり、量産にも対応することができます。さらに、複雑な形状を持つ部品も加工することが可能です。

装置加工の組み立て

機械装置加工の組み立てでは、複数の部品を正確な構造に組み込む必要があります。まず、設計図を確認して、各部品を正確な位置に配置します。次に、それらの部品を固定する必要があります。これには、金属製のナットやボルトを使用して、部品が固定されるようにします。次に、組み立てた部品を検査して、正しく組み立てられたかどうかを確認する必要があります。最後に、部品が正しく組み立てられていることを確認したら、電子回路を組み込んで、機械装置が動作するようにします。

装置加工の検査・試験

このような検査・試験を必要に応じて行うことがあります。

- 物理的な検査:外観検査および尺度検査など

- 化学的な検査:硬度検査、耐熱検査、耐腐食性検査など

- 機械的な検査:加工表面検査、摩擦係数検査、強度検査など

- 熱的な検査:熱拡散率検査、熱伝導率検査など

- 電気的な検査:絶縁性検査、抵抗検査など

- 放射能検査:α線検査、β線検査、γ線検査など

装置加工の保守

- 保守は、性能を維持し、安全な状態を維持し、生産性を確保するために必要な作業です。

- 製造装置の修理、調整、部品の交換、洗浄、潤滑などの作業を行います。また、製造装置のプログラムも定期的に更新し、いびつな動作を防ぎます。

- 製造装置の加工性能を維持し、加工品質を維持し、製造装置の安全な状態を維持するために、定期的に実施する必要があります。

装置加工の製造費用

装置加工の製造費用は、加工に使われる機械や材料の価格、およびその他の諸経費によって決定されます。加工に使われる機械や材料の価格は、それぞれの加工において必要な機械や材料によって異なります。