素材の90%以上を削り取る「総削り出し」の極意:歪みなき薄肉・高精度加工への挑戦

製造業の現場において、金属の塊(ブロック材)から最終形状を削り出す「総削り出し(ビレット加工)」は、最も贅沢でありながら、最も過酷な加工方法の一つと言えます。特に、航空宇宙部品や半導体製造装置部品、次世代自動車の試作開発部品などで求められる、素材重量の90%以上を切削によって除去するような加工は、単なる「除去加工」の枠を超え、素材の内部応力との対話、そして物理法則との戦いとなります。

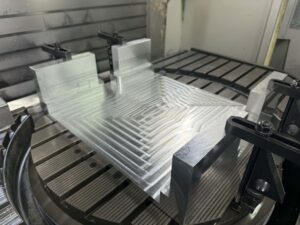

添付いただいた画像のような、厚みのあるアルミブロックから繊細なリブ形状や薄肉構造を削り出す工程は、一見するとマシニングセンタの自動運転に任せれば良いように思えるかもしれません。しかし、そこには「削れば削るほど素材は動く(変形する)」という逃れられない物理的現実が存在します。残留応力の解放による反り、薄肉化に伴う剛性低下によるびびり振動、そして加工熱による熱変位。これらの阻害要因を完全にコントロールし、幾何公差をミクロンオーダーで満たすことこそが、プロフェッショナルに課せられた使命です。

本記事では、横浜・川崎エリアをはじめとする日本のモノづくりを支える設計・開発担当者の皆様に向けて、総削り出し加工における技術的課題とその解決策、そして株式会社関東精密が誇る加工ノウハウを、理論と実践の両面から徹底的に解説します。なぜ、あなたの設計した部品は加工段階で歪んでしまうのか。どうすれば、極限まで肉を削ぎ落とした軽量かつ高剛性な部品を実現できるのか。その答えをここに記します。

目次

「総削り出し(フルマシニング)」が現代製造業で不可欠とされる工学的背景

鋳造や鍛造といった素形材加工技術が進化する現代においても、ブロック材からの「総削り出し」が選択され続けるには、明確な工学的理由とメリットが存在します。特に開発リードタイムの短縮と、極限の性能追求が求められる分野において、この工法は唯一無二の解となります。ここでは、総削り出しが選ばれる技術的背景と、それに伴う加工上の特異な難易度について深掘りします。

金型レスによる超短期開発と設計自由度の最大化

総削り出しの最大のメリットは、金型(モールド)を必要としない点にあります。鋳造(キャスティング)や鍛造(フォージング)では、量産効果を得るために高額かつ製作期間の長い金型が不可欠ですが、試作段階や多品種少量生産においては、これが致命的なボトルネックとなります。

例えば、航空宇宙産業における構造部材や、F1をはじめとするモータースポーツ部品では、流体解析(CFD)や構造解析(FEM)の結果に基づき、設計変更が頻繁に行われます。ブロック材からの削り出しであれば、3D CADデータさえあれば即座に加工プログラム(CAM)を作成し、マシニングセンタに投入することが可能です。これは、設計変更から実部品入手までの時間を数週間から数ヶ月単位で短縮することを意味します。

さらに、金型の抜き勾配やアンダーカットの制約を受けないため、設計者は機能優先の理想的な形状を追求できます。近年ではトポロジー最適化(位相最適化)によって導き出された、生物の骨格のような複雑な有機的形状を、5軸加工機を駆使して忠実に再現するニーズが急増しています。関東精密では、こうした設計者の意図を100%汲み取り、CAMデータへと変換する高度なプログラミング能力を有しています。

素材信頼性と機械的特性の均質性保証

強度と信頼性が最優先される部品において、総削り出しは材料学的にも優位性を持っています。鋳造品において懸念される「巣(引け巣・ブローホール)」や偏析といった内部欠陥のリスクが、圧延材や鍛造ブロック材を使用する総削り出しでは極めて低くなるからです。

特にA7075(超々ジュラルミン)やチタン合金(Ti-6Al-4V)などの高強度材を使用する場合、規格化され品質保証されたブロック材から削り出すことで、部品全体にわたって均質な機械的特性(引張強さ、耐力、疲労強度)を担保できます。これは、重要保安部品や高負荷がかかる回転体などにおいて決定的な要素となります。

しかし、この「均質なブロック材」であっても、製造過程(圧延や熱処理)で蓄積された「残留応力」という目に見えない魔物が潜んでいます。大量の切削を行うということは、この残留応力のバランスを一気に崩す行為に他なりません。信頼性の高い素材を使うからこそ、その素材特性を維持したまま加工を完了させる高度な技術が必要となるのです。

切除率(MRR)95%の世界:加工負荷と変形の相関関係

添付画像のような部品の場合、元のブロック材の体積に対し、完成品の体積が10%以下、場合によっては5%程度になることも珍しくありません。これを「切除率(Material Removal Rate)が高い」状態、あるいは「ハイ・バイ・トゥ・フライ・レシオ(Buy-to-Fly Ratio)」が高い状態と呼びます。

90%以上の材料を削り捨てる工程は、経済的に非効率に見えるかもしれませんが、一体構造による剛性確保と組立工数の削減、そして軽量化のためには避けられない選択です。しかし、ここで問題となるのが、大量の切りくず排出と共に奪われる「素材の拘束力」です。

素材内部には、引張応力と圧縮応力が釣り合った状態で存在しています。表面を削り取ることでこの均衡が破れ、素材は新たな均衡状態を求めて変形しようとします。これが「加工歪み」の正体です。さらに、切削工具から加わる切削抵抗と切削熱が、薄くなったワークに対して局所的な応力を与えます。関東精密では、この「素材が動こうとする力」を予測し、加工手順とパス戦略によって封じ込める独自のノウハウを確立しています。

歪み(反り)を完全制御するプロセス設計と固定技術:物理法則へのアプローチ

「削れば歪む」は物理の常識ですが、「歪みを製品公差内に収める」のがプロの加工技術です。特に薄肉リブや底面を持つ形状においては、加工プロセスそのものが品質を決定づけます。ここでは、残留応力の解放プロセスと、ワークを拘束するフィクスチャ(治具)技術について、実践的な視点から解説します。

残留応力解放のための「荒加工・開放・仕上げ」の段階的アプローチ

歪みを抑えるための鉄則は、一気に仕上げようとしないことです。関東精密では、高精度な総削り出しにおいて、意図的に工程を分断する「段階的アプローチ」を採用しています。

1. 荒加工(Roughing): まず、最終形状に対して数ミリの取り代(余肉)を残し、可能な限り素早く大量の肉を削ぎ落とします。この段階で、素材内部に蓄積されていた残留応力の大部分が解放され、ワークは大きく変形します。

2. ストレスリリース(応力解放): 荒加工後、ワークをクランプから一度完全に外し、フリーな状態にします。場合によっては、人工時効処理やサブゼロ処理といった熱処理を挟み、残留応力をさらに安定化させることもあります。素材が「動きたいだけ動いた」状態を作るのです。

3. 中仕上げ(Semi-finishing): 変形したワークの基準面を再度加工し直し(面出し)、真の基準を作り直します。ここから、仕上げ代を0.1mm〜0.3mm程度残して加工します。

4. 仕上げ(Finishing): 最後に、極めて低い切削抵抗で最終寸法へと仕上げます。

このプロセスを経ることで、仕上げ加工時には残留応力による変形がほとんど発生しない状態を作り出せます。特に画像のようなポケット形状が多い部品では、ポケットの底面と側面を交互に加工するなど、応力のバランスを常に考慮したパス順序を設計します。

「ワークの在るがまま」を保持する:歪み取り治具とシム調整の妙技

加工中にワークを固定する際、無理やりボルトで締め付けると、その時点でワークは弾性変形します。加工後にボルトを緩めると、ワークは元の形に戻ろうとし(スプリングバック)、結果として加工面が歪んでしまいます。これを防ぐために不可欠なのが、「フリー状態でのクランプ技術」です。

すでに反りが発生しているワークを固定する場合、浮いている部分を無理に押し付けるのではなく、隙間にミクロン単位のシム(詰め物)を挿入し、ワークの自然な形状を維持したまま固定します。関東精密の熟練技術者は、指先の感覚とダイヤルゲージの動きだけで、どこにどれだけのシムが必要かを瞬時に判断します。

また、薄肉部品の固定には「バキュームチャック(真空吸着)」や「マグネットチャック」、あるいは低融点合金を用いた固定法なども活用されます。特に底面が薄い部品の場合、下からの吸着力で全面を均一に保持することで、ビビリ振動を抑制しつつ、平面度を確保することが可能です。画像の部品のようにサイドからクランプする場合も、締め付け力がワークを変形させないよう、有限要素法(FEM)解析を用いたクランプ位置の最適化を行う場合もあります。

薄肉加工における「剛性」の確保:リブ補強とタブ残し

削り出しが進むにつれてワークの剛性は低下し、エンドミルの切削抵抗に負けて「逃げ」や「びびり」が発生します。これを防ぐためのテクニックとして、加工完了直前まで不要な肉をあえて残しておく「捨てリブ」や「タブ(橋渡し)」の設定があります。

例えば、高さのある薄い壁を削り出す場合、壁の全高を一気に仕上げるのではなく、段差をつけて階段状に加工していくことで、常に根元の剛性が高い部分を削るようにします(ステップダウン加工)。また、ポケット内部に仮の壁(ブリッジ)を残しておき、全体の剛性を維持したまま加工を進め、最後にその壁を除去するといった戦略も有効です。

CAMプログラミングの段階で、ワークの剛性変化をシミュレーションし、「今、どこが弱くなっているか」を常に把握することが、ミクロン精度の加工を実現する鍵となります。関東精密では、HyperMILLやMastercamといったハイエンドCAMを駆使し、熟練オペレーターの経験則をデジタルデータに落とし込んでいます。

5軸加工機と最新CAMが拓く複雑形状加工の可能性:テクノロジーの融合

総削り出し加工の精度と効率を飛躍的に高めたのが、5軸制御マシニングセンタと高度なCAM(Computer Aided Manufacturing)技術です。従来の3軸加工では不可能だったアプローチが可能になり、工程集約と品質向上が同時に実現しています。

同時5軸制御による工具姿勢の最適化と切削条件の一定化

複雑な曲面や深いポケットを持つ部品において、3軸加工では工具の突き出し長さ(オーバーハング)を長くせざるを得ず、これが剛性低下とびびりの主因となっていました。5軸加工機では、主軸またはテーブルを傾斜させることで、工具とワークの接近性を改善し、常に最短の工具長で加工を行うことができます。

特にボールエンドミルを使用する場合、3軸加工では工具の先端点(周速がゼロに近い点)で削ることになり、仕上げ面が悪化しがちです。しかし、5軸制御で工具を進行方向に対して傾ける(リード角をつける)ことで、周速のある切れ刃部分を使って切削でき、驚くほど滑らかな鏡面仕上げが可能になります。

また、画像のような複雑なリブ形状の側面加工においても、工具の側面(フランク)を形状に沿わせる「スワルフ加工」を適用することで、加工時間を劇的に短縮しつつ、継ぎ目のない美しい面を得ることができます。関東精密は、DMG森精機やオークマなどの最新鋭5軸加工機を保有し、そのポテンシャルを極限まで引き出す技術を持っています。

高効率加工(High Efficiency Machining)とトロコイド制御

大量の余肉を除去する荒加工において、従来の「オフセット加工」では、コーナー部分で工具の接触角が急激に増大し、負荷変動による工具破損のリスクがありました。これに対し、最新のCAMが生成する「トロコイド加工(ダイナミックミリング)」は、工具の負荷を一定に保つ革新的なパス戦略です。

工具を円弧状に動かしながら切り込み、薄い切り屑を高速で生成することで、切削熱のほとんどを切り屑と共に排出します(ヒートリムーバル)。これにより、ワークへの入熱を最小限に抑え、熱変位を防ぐことができます。アルミの総削り出しにおいては、主軸回転数を20,000min-1以上に上げ、送り速度を毎分10,000mm以上にするような高速加工が可能となり、加工能率を従来の3倍以上に高めることも可能です。

この技術は、薄肉部品の加工においても有効です。切削抵抗(特に径方向の力)を低く一定に保てるため、ワークの倒れや変形を招くことなく、高速に削り進めることができるのです。

機上計測とクローズドループ・マニュファクチャリング

究極の精度を保証するために、関東精密ではマシニングセンタ機内での計測(機上計測)を徹底しています。タッチプローブを用いて加工途中のワーク寸法を測定し、その結果をNC装置にフィードバックして、工具径補正や原点補正を自動で行います。

これにより、加工中の温度変化による機械の熱変位や、工具の摩耗分をリアルタイムで補正することが可能です。一度チャックから外してしまうと再現できないような高精度な位置決めも、機上で計測・追加工を行うことでクリアできます。「加工して、測って、補正する」というループを機内で完結させることで、不良率ゼロへの挑戦を続けています。

【加工事例】不可能を可能にする関東精密の現場力

ここでは、各企業が実際に手掛けた、技術的難易度の高い総削り出し加工の事例をご紹介します。私たちがどのように課題に向き合い、解決策を見出したのか、そのプロセスをご覧ください。

※守秘義務およびプライバシー保護のため、内容は一部変更しています。

事例1:航空宇宙関連機器向け A7075 薄肉ハウジングの加工

・材質: A7075-T7351(超々ジュラルミン)

・サイズ: 400mm × 300mm × 80mm

・特徴: 全体の92%を切削除去、リブ厚0.8mm、底面厚1.5mm、平面度0.03mm以下

・直面した課題:

この部品は航空機搭載機器の筐体であり、極限までの軽量化が求められていました。最大の問題は、ポケット加工を進めると底面が太鼓状に膨らみ、0.03mmの平面度公差を逸脱してしまうことでした。また、T7351材(溶体化処理後、過時効処理)を使用しているとはいえ、加工量が多いため残留応力の解放によるねじれが発生し、クランプを外すと対角で0.2mm以上の浮きが見られました。

・解決策:

1. ダブル・アニーリング工程の導入: 通常の荒加工後の応力除去に加え、中仕上げ段階でもワークを機械から外し、数日間の自然放置(枯らし)を行うことで、残留応力を極限まで落ち着かせました。

2. サクションプレート(吸着治具)の特注製作: 汎用のバキュームチャックでは吸着力が不足したため、ワークの最終形状に合わせた専用のゴムシール溝を持つ吸着プレートを自社で製作。底面全体を均一な力で吸着することで、薄肉底面のビビリと膨らみを完全に抑制しました。

3. ダウンサイズ・エンドミルの活用: 仕上げ加工において、通常より径の小さなエンドミルを使用し、切削抵抗を分散させるパスを採用。加工時間は増えますが、ワークへの負荷を最小限に留めることを優先しました。

・結果:

平面度は0.015mm以内で安定し、リブの倒れやびびりマークも一切ない、鏡面のような仕上がりを実現。顧客の品質検査を一発でクリアし、その後の量産加工も受注いたしました。

事例2:半導体製造装置向け A5052 大型ヒートシンクの一体削り出し

・材質: A5052(アルミ合金)

・サイズ: 800mm × 600mm × 50mm

・特徴: 両面に高さ40mmの微細フィンが数百本並ぶ形状、反り公差0.05mm

・直面した課題:

通常は押し出し材や別部品のカシメで製作されるヒートシンクですが、熱伝導効率を最大化するため、ブロックからの総削り出しが指定されました。A5052はA7075に比べて粘りがあり、構成刃先(溶着)が発生しやすく、かつ残留応力による変形が大きい難材です。片面を加工すると弓なりに反ってしまい、裏面の加工精度が出ないことが課題でした。

・解決策:

1. 表裏交互加工(バランスカット): 片面を一気に仕上げるのではなく、表裏を数ミリずつ交互に削り進めることで、応力解放のバランスを相殺させました。

2. DLCコーティング工具の採用: アルミの溶着を防ぐため、摩擦係数の極めて低いDLC(ダイヤモンドライクカーボン)コーティングを施した専用エンドミルを選定。潤滑性の高い水溶性切削油との組み合わせで、長時間加工でも切れ味を維持しました。

3. 独自設計の「フローティングクランプ」: ワークの側面を固定する際、熱膨張による伸びを阻害しないよう、長手方向には微細にスライドできる特殊なクランプ機構を考案。加工熱による突っ張り変形を防ぎました。

・結果:

全長800mmに対し、反りはわずか0.02mmに抑制。フィンの倒れや欠けもなく、放熱性能テストにおいても設計値を上回る性能を発揮しました。この技術は、現在も当社のコア技術の一つとして蓄積されています。

株式会社関東精密が選ばれる5つの理由

数ある加工会社の中で、なぜ関東精密が高難度加工のパートナーとして選ばれ続けるのか。それは、単に設備が良いからだけではありません。設計者の意図を理解し、共に最適解を模索する姿勢と、それを実現する確かな技術基盤があるからです。

5軸加工機×熟練技術者による「設計意図の具現化」

最新の5軸マシニングセンタを導入していても、それを使いこなす人間がいなければただの箱です。関東精密には、3軸加工で基礎を叩き込まれた上で、5軸の特性を熟知したプロフェッショナルが在籍しています。CADデータを受け取った瞬間、「ここは5軸の割り出しで」「ここは同時5軸でスワルフ加工」といった最適解を瞬時にイメージできる構想力が、他社にはない強みです。

素材調達から表面処理までの一貫対応力

「ブロック材からの削り出し」といっても、材料の手配、熱処理、加工、アルマイトやメッキなどの表面処理まで、工程は多岐にわたります。関東精密は、地域の協力工場との強固なネットワークを持ち、これら全工程をワンストップで管理します。お客様は図面やデータを送るだけで、完成品がお手元に届きます。横持ち輸送のコストや管理工数を大幅に削減できます。

三次元測定機による徹底した品質保証体制

「作れる」ことと「保証できる」ことは別次元の話です。関東精密は、温度管理された恒温室に高精度三次元測定機を完備。幾何公差(平面度、直角度、位置度など)の厳密な測定を行い、検査成績書としてエビデンスを提出します。感覚や目視に頼らない、数値に基づいた品質保証が、航空宇宙や医療分野のお客様からの信頼を支えています。

試作1個から量産まで柔軟に対応する生産体制

開発段階の試作(プロトタイプ)は、スピードが命です。私たちは「図面1枚、試作1個」からの依頼を歓迎しています。試作段階で量産を見据えた加工治具の設計や工程検討(VA/VE提案)を行うため、スムーズな量産移行が可能です。小回りの利く対応力と、量産時の安定供給能力を兼ね備えています。

難削材・特殊形状への飽くなき探究心

「他社で断られた」という案件こそ、私たちの出番です。チタン、インコネル、ハステロイといった難削材や、アンダーカットを含む複雑形状など、技術的なハードルが高い案件に対して、決して「できない」とは言いません。どうすれば実現できるかを考え抜き、新しい工具や加工法をテストし、解決策を提示します。このチャレンジ精神こそが、関東精密のDNAです。

総削り出し・難削材加工に関するよくあるご質問

現場の設計者様や購買担当者様から寄せられる、総削り出し加工に関する技術的な疑問や、コスト・納期に関するご質問にお答えします。

Q. ブロックからの削り出しと、鋳造(ダイカスト)や鍛造、どちらがいいのでしょうか?

A. 生産数量と要求精度によります。数千個以上の量産で、形状があまり複雑でなければ鋳造がコスト安です。しかし、数百個以下の生産、あるいは鋳造では出せない強度や精度が必要な場合、または設計変更の可能性がある場合は、イニシャルコストがかからない削り出しが圧倒的に有利です。

Q. 3Dデータしかありませんが、見積もりや製作は可能ですか?

A. はい、可能です。STEPやIGES、Parasolidなどの3D中間ファイルをお送りいただければ、弊社で加工用プログラムを作成いたします。ただし、公差穴やネジ穴の仕様、幾何公差などが指定された2D図面(PDF等)も合わせていただけると、より正確な見積もりと加工が可能になります。

Q. アルミの総削り出しで、肉厚0.5mmのような薄肉部は加工できますか?

A. 形状や深さによりますが、技術的には可能です。ただし、深さが深い場合の薄肉加工はびびりが発生しやすいため、特殊な加工戦略や治具が必要となり、コストに影響します。設計段階でご相談いただければ、加工性と機能性を両立する形状(リブ配置やRの付け方など)をご提案できます。

Q. 加工後の「経年変化」による歪みが心配です。対策はありますか?

A. 非常に重要なポイントです。加工直後は精度が出ていても、時間が経つにつれて残留応力が緩和し、変形することがあります。これを防ぐため、荒加工後に「アニール処理(焼鈍)」や「人工時効処理」を行い、素材の状態を安定させてから仕上げ加工を行う工程をご提案しています。

Q. 関東精密の工場見学や、技術者との直接の打ち合わせは可能ですか?

A. 大歓迎です。横浜市都筑区の工場にて、実際の加工設備や検査体制をご覧いただけます。また、Web会議システムを用いたオンラインでのお打ち合わせも可能です。図面がない構想段階からでも、技術者が同席して実現可能性やコストダウンのアイデアを出し合えますので、お気軽にお声がけください。

まとめ:技術のパートナーとして、理想の部品を共に創る

ブロック材からの総削り出し加工は、単に金属を削るだけの作業ではありません。それは、素材の特性を見極め、物理法則を制御し、設計者の情熱を形にする創造的なプロセスです。歪み、びびり、熱変位といった数々の障害を乗り越え、ミクロン単位の精度で削り出された部品には、機能美と言うべき輝きが宿ります。

株式会社関東精密は、横浜という日本の製造業の中心地で、常に技術の限界に挑戦し続けてきました。「こんな形状は無理だろうか」「精度が出なくて困っている」——そんな時こそ、私たちを思い出してください。最新の設備と、それを操る職人の知恵が、あなたの抱える課題を解決へと導きます。

図面がない構想段階でのご相談も歓迎します。難削材の加工限界でお困りの際は、ぜひ株式会社関東精密へお問い合わせください。共に最高の一品を創り上げましょう。