生産現場の課題を解決する、特注食品機械の開発事例:のしいか製造機の設計・製作プロセス全貌

目次

◆「懐かしの味」を「現代の技術」で量産する挑戦

観光地や夜店、あるいは酒の肴として愛され続ける「のしいか」。その香ばしい香りと独特の食感は、多くの日本人にとって馴染み深いものです。しかし、その製造工程がいかに重労働であり、熟練の技を要するかご存知でしょうか。

熱々のイカをプレスし、薄く引き延ばす。言葉にすれば単純な工程ですが、これを手作業、あるいは旧式の機械で行うことは、作業者にとって大きな負担となります。高熱による火傷のリスク、均一な厚みに仕上げる難しさ、そして何より、終わりの見えない反復作業による疲労。

今回、私たち関東精密にご相談いただいたのは、まさにその「のしいか製造」の現場からでした。「既存の機械では効率が悪い」「もっと安全に、誰でも同じ品質で作れる機械が欲しい」。そんな切実な想いを受け、私たちは完全オーダーメイドの「のしいか製造機」の開発に着手しました。

本記事では、単なる機械の紹介にとどまらず、開発の初期段階から設計思想、衛生管理、そして納品後の生産性向上に至るまで、その全プロセスを詳細に解説します。食品機械の導入や、生産ラインの自動化を検討されている皆様にとって、この事例が具体的な解決のヒントとなれば幸いです。

◆現状分析と課題の抽出

開発のスタートは、お客様の現場を深く理解することから始まります。ヒアリングを通じて見えてきたのは、以下の3つの大きな課題でした。

1. 品質および厚みのばらつき

手作業や簡易的な機械では、イカのサイズや硬さによってプレス加減が変わり、仕上がりの厚みにムラが生じていました。商品としての価値を安定させるためには、常に一定の圧力とクリアランス(隙間)を維持できる機構が必要です。

2. 安全性と作業環境の改善

従来の製法では、高温の鉄板に近づいて作業する必要があり、常に危険と隣り合わせでした。また、機械の構造が剥き出しである場合が多く、巻き込み事故のリスクも懸念されていました。

3. 清掃性とメンテナンス性

食品を扱う以上、衛生管理は最優先事項です。しかし、既存の設備は分解洗浄が難しく、日々の清掃に膨大な時間がかかっていました。HACCP(ハサップ)などの衛生基準が厳格化する中、清掃のしやすさは必須条件でした。

これらの課題を解決するため、私たちは「誰が操作しても安全で、均一な品質を作り出せ、かつ掃除が楽な機械」というコンセプトを掲げました。

◆設計フェーズ 3D CADによる具体的解決策の提示

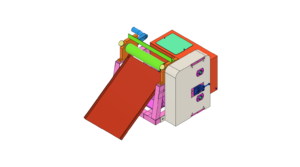

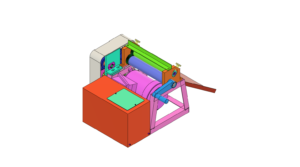

課題が明確になったところで、設計作業に入ります。私たちは3D CADを駆使し、構想段階からお客様とイメージを共有しながら設計を進めました。今回公開している3Dモデルの画像は、その設計プロセスにおける決定稿に近いものです。

均一な延ばしを実現するローラー機構

本機の心臓部とも言えるのが、上部の加圧ローラーと下部の加熱ドラムです。

画像をご覧いただくと、緑色のカバーで保護された上部ローラーと、ピンク色で示された下部の大型ドラムが確認できます。この下部ドラムにはヒーターが内蔵されており、イカを加熱しながら軟化させ、同時に上部からの強力なプレスで繊維を延ばします。

ここで重要なのが、上下のローラー間の「平行度」と「圧力調整」です。片持ち構造ではなく、両端を強固なフレームで支えることで、負荷がかかってもローラーが逃げず、イカ全体に均一な圧力がかかるよう設計しました。

独自のギャップ調整機能

イカの厚みは個体差があります。また、製品の種類によって「薄くパリッとさせたい」「少し厚みを残したい」という要望も変わります。

そこで、画像右側面に見える青いハンドル部分にご注目ください。このハンドルを操作することで、上部ローラーの高さ(隙間)をミクロン単位で微調整できる機構を組み込みました。数値管理ができるようにすることで、職人の勘に頼っていた調整作業を標準化することに成功しました。

トルクフルな駆動系と耐久性

粘り気のあるイカを引き延ばすには、想像以上のトルク(回転力)が必要です。画像左側のカバー内(オレンジ色のボックスの奥)には、強力なギアモーターとチェーン駆動システムが格納されています。

市販の汎用機では、この駆動部のパワー不足により、硬いイカが詰まってしまうトラブルが多発していました。今回は十分な安全率を見込んだモーター選定を行い、連続運転でもトルク負けしないパワフルな駆動系を実現しました。

◆食品機械特有の設計思想 サニタリー性と安全性

食品機械の設計において、一般産業機械と決定的に異なるのが「サニタリー性(衛生性)」への配慮です。

材質選定と表面処理

イカの塩分や水分、そして洗浄時の水や洗剤。これらに耐えうるよう、接液部(食材が触れる部分)にはすべてステンレス鋼(SUS304)を採用しました。錆に強く、耐食性に優れた素材です。

また、ローラー表面には食材の付着を防ぐための特殊コーティングを検討。剥離のリスクが低い表面処理を選定し、異物混入のリスクを最小限に抑えています。

洗いやすさを追求した構造

複雑な形状は汚れの温床になります。今回の設計では、可能な限り凹凸を減らし、ボルトの頭なども極力露出しないフラットなデザインを心がけました。

特に、画像手前にある赤いシューター(排出部)は、脱着が容易な構造になっており、作業終了後はすぐに取り外して丸洗いが可能です。機械内部への食材カスの侵入を防ぐため、軸受部には高性能なシール材を採用しています。

安全カバーとインターロック

回転体への巻き込みは、重大な労働災害につながります。今回の設計では、投入口と排出口以外はカバーで覆う構造としました。

画像の白いカバー部分は、駆動チェーンやギアなどの危険部位を完全に覆っています。さらに、メンテナンスハッチが開いている状態では機械が起動しない「インターロック回路」を制御盤(オレンジ色のボックス)に組み込むことで、誤操作による事故を物理的に防ぐ仕組みを導入しました。

◆製作から試運転、そして調整

設計図が完成しても、それで終わりではありません。実際の製作現場では、図面には現れない微細な調整が必要になります。

職人の技が光る組立精度

ローラーの平行度が出ないと、のしいかは片側だけ薄くなったり、蛇行して出てきたりします。これを防ぐため、フレームの溶接歪みを計算に入れ、切削加工で接合面の平面度を出し、熟練の組立スタッフがダイヤルゲージを用いて100分の1ミリ単位で軸の芯出しを行いました。この「見えない精度」こそが、長期間トラブルなく稼働する機械の条件です。

熱膨張への対策

加熱ドラムは運転中に熱を持ち、金属膨張を起こします。常温で完璧な隙間調整をしていても、高温になるとローラーがロックしてしまうことがあります。

設計段階で熱膨張率を計算に入れていますが、実機での試運転では、実際の温度まで上昇させ、熱変位を測定しながら最終的なクリアランス調整を行いました。ここには、長年の専用機製作で培ったノウハウが詰まっています。

◆ オペレーター目線の操作性改善

試運転にはお客様にも立ち会っていただき、実際のイカを投入してテストを行いました。

「もう少し投入口のガイドが広いほうが入れやすい」「非常停止ボタンの位置をここにしてほしい」といった現場の生の声をその場で反映。設計変更が必要な部分は直ちに修正し、使い勝手を向上させました。青いハンドルの形状や長さも、女性の作業員でも軽い力で回せるよう、テコの原理を考慮して最適化しました。

◆導入効果とお客様の声

納品後、現場からは嬉しいご報告をいただきました。

生産スピードが3倍に向上

手作業による補助が不要になり、連続投入が可能になったことで、時間あたりの生産量が劇的に向上しました。繁忙期の注文増にも余裕を持って対応できるようになったとのことです。

歩留まりの改善

厚みが均一になったことで、焼きムラや乾燥不足による廃棄ロスが激減しました。「見た目が綺麗になった」と、取引先からの評判も上々だそうです。

新人の即戦力化

熟練工でなければできなかった作業が、パートタイマーの方でも初日からこなせるようになりました。操作パネル(制御盤上の緑色のエリア)もシンプルにし、ボタン一つで最適な温度と速度が再現できるため、教育コストの削減にも繋がっています。

◆特注機械開発の意義 なぜオーダーメイドなのか

世の中には多くの食品加工機械が販売されています。しかし、今回の事例のように「自社の商品のこだわり」や「工場のスペース」、「作業者の動線」に完全にマッチする機械は、カタログ品の中には存在しないことが多々あります。

「もう少しここがこうならいいのに」

その妥協は、日々の生産効率を少しずつ落とし、積み重なれば大きな損失となります。

また、海外製の安価な機械を導入したものの、故障時の部品供給やサポートがなく、結局すぐに使えなくなってしまったという話もよく耳にします。

私たち関東精密が提供するのは、単なる「機械」ではありません。「お客様の生産ラインにおける課題解決」そのものです。

設計から部品加工、組立、電気制御、そして据付・アフターフォローまでを一貫して行うことで、お客様のビジネスパートナーとして長く寄り添うことができます。

今回ののしいか製造機も、もし将来的に「もっと大きなイカを加工したい」「自動供給装置をつけたい」といった要望が出れば、改造やバージョンアップに対応可能です。これが、国内自社一貫生産の最大の強みです。

◆今後の展望 自動化と省人化の未来へ

食品業界における人手不足は深刻さを増しています。今回ののしいか製造機は半自動機ですが、将来的にはイカの投入から排出、包装までをライン化する完全自動化の構想もあります。

センサー技術やAIによる画像選別などを組み合わせれば、さらなる品質向上と省人化が可能です。

私たちは、伝統的な食品製造の現場にこそ、最新のメカトロニクス技術が必要だと考えています。職人の技をデジタルデータに置き換え、機械に再現させる。それによって、伝統の味を守りつつ、働く人の負担を減らすこと。それが、ものづくり企業としての私たちの使命です。

◆おわりに

今回ご紹介した「のしいか製造機」は、数ある開発事例の一つに過ぎません。

「こんな機械があったらいいな」「手作業がきつくて困っている」「古い機械の調子が悪いがメーカーがない」

そんなお悩みを抱えている生産現場の皆様。諦める前に、一度その課題をお話しください。

図面がなくても構いません。ぼんやりとしたイメージだけでも構いません。私たちがそのイメージを具体的な3Dモデルにし、動く機械へと具現化します。

食品機械に限らず、治具、省力化機械、検査装置など、あらゆるジャンルの装置開発に対応いたします。

効率化への投資は、未来への投資です。

あなたの工場の「困った」を「良かった」に変えるお手伝いを、私たち関東精密にお任せください。確かな技術と柔軟な発想で、最適なソリューションをご提案いたします。