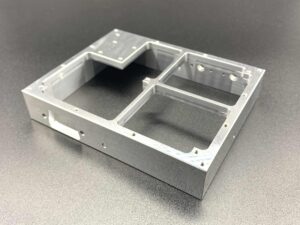

アルミ削り出しの軽量化+放熱設計、その成功と失敗を分ける「3つの勘所」

【軽く、そして冷える】理想のアルミ部品が一発でできない理由

・「強度を保ちつつ、極限まで肉抜きして軽量化したい」

・「CPUやモーターの熱を効率的に逃がすため、ヒートシンク形状を一体で削り出したい」

・「試作品を組付けたら、熱で部品が反ってしまい、嵌合相手との間に隙間ができてしまった…」

アルミ削り出し部品は、その軽量性、加工性、熱伝導性の高さから、航空宇宙、半導体製造装置、ロボット、自動車部品など、多岐にわたる分野で活用されています。特に「軽量化」と「放熱性」という2つの要求を同時に満たす設計は、多くの開発設計者が挑むテーマです。

しかし、良かれと思って施した設計が、思わぬ「失敗」につながるケースも少なくありません。本記事では、アルミ削り出しにおける軽量化・放熱設計で陥りがちな失敗事例を挙げながら、成功へと導くための具体的な勘所を、加工現場の視点から徹底解説します。

目次

◆背景:なぜアルミの「軽量化」と「放熱」設計は難しいのか

アルミ(特にA7075やA2017などの高強度ジュラルミン系)は優れた材料ですが、その特性ゆえの難しさも抱えています。

・強度と軽量化のトレードオフ: 肉を抜けば抜くほど軽くなりますが、当然ながら剛性は低下します。どの部分を、どのように残せば必要な強度を維持できるか、その見極めが非常に重要です。FEM解析だけでは予測しきれない、加工後の「残留応力」も考慮に入れる必要があります。

・熱変形との戦い: アルミは熱伝導率が高い反面、熱膨張係数も大きい材料です。部品自体が発熱する場合や、周囲の温度変化が激しい環境では、設計段階で想定していなかった「反り」や「ねじれ」が発生し、精度を損なう原因となります。

・加工の現実に即した設計の必要性: 例えば、放熱性を高めるために薄く高いフィンを多数立てる設計は理想的ですが、加工の観点からは「ビビり(振動)」が発生しやすく、精度が出しにくい形状の典型です。設計上の理想と、加工の現実には常にギャップが存在します。

これらの課題を知らずに設計を進めると、「軽いが、すぐに変形する部品」「立派なフィンが付いているが、精度が悪くて組付けられない部品」といった失敗作を生み出してしまうのです。

◆解決アプローチ:成功に導く「3つの勘所」

では、どうすればこれらの課題を克服できるのでしょうか。私たちは、数々のアルミ削り出し案件を通じて得た知見から、以下の3つの勘所が重要だと考えています。

■勘所1:「剛性」を意識した肉抜き設計

やみくもに肉を抜くのではなく、「骨格」となる部分を戦略的に残すことが重要です。

リブ構造の活用: 単純な肉抜きではなく、井桁状やハニカム状のリブを配置することで、薄肉化しても高い剛性を維持できます。リブの高さやピッチは、加工に使うエンドミルの径や長さを考慮して設計すると、より効率的に加工できます。

応力集中を避ける形状: 鋭い内角(ピン角)は応力が集中し、クラックの起点になりがちです。可能な限り大きなRを付けることで、応力を分散させることができます。これは加工コストの低減にも直結します。

・材質選定の再考: 純アルミに近いA1000系は柔らかく、A5052は耐食性と加工性に優れます。一方、強度を求めるならA2017(ジュラルミン)やA7075(超々ジュラルミン)が選択肢になります。しかし、A7075は応力腐食割れのリスクも考慮が必要です。

リカバリー事例:ある装置のカバー部品で、お客様はA7075で極限の軽量化を設計されていました。しかし、使用環境と形状から応力腐食割れのリスクを指摘。オーバースペックでもあったため、A5052に変更し、必要な強度を維持できるリブ構造を共同で再設計。結果として、材料費と加工費を抑えつつ、信頼性を確保できました。

■勘所2:熱変形を抑制する加工プロセス

アルミの反りを抑えるのは、設計だけの問題ではありません。加工方法そのものにノウハウが求められます。

・「荒加工」と「仕上げ加工」の工程分離: 材料内部には、圧延などの工程で生じた「残留応力」が存在します。一気に最終形状まで削ると、その応力が解放されて大きな歪み(反り)が発生します。これを防ぐため、まず粗削りを行い、一度機械から降ろして応力を安定させる(シーズニング)、あるいは熱処理(T6処理など)を挟んでから、仕上げ加工を行うのがセオリーです。

・切削抵抗を抑える工夫: 薄肉のフィンなどを加工する際は、切削抵抗の小さい刃物を選定し、適切な回転数と送り速度で加工することで「ビビり」を抑制します。クーラントのかけ方一つでも、加工精度は変わってきます。

・固定方法(クランプ)の最適化: 製品を掴む力が強すぎると、加工中に製品が歪み、クランプを解放した際に変形してしまいます。製品に不要なストレスを与えない、専用の固定治具を製作することも少なくありません。

■勘所3:放熱効率と加工性の両立

放熱フィンは、表面積を稼ぐことが基本ですが、加工できなければ意味がありません。

フィンのアスペクト比(高さ/厚み)を考慮: フィンは高く、薄く、ピッチが狭いほど放熱性は高まりますが、加工難易度は指数関数的に上昇します。一般的に、工具の突き出し長さは工具径の5倍を超えると加工が不安定になると言われます。この「工具が入るか?」という視点を設計初期から持つことが重要です。

・風の流れを意識したフィンの向き: 空冷ファンの風向きや、自然対流の方向を考慮してフィンの向きを設計するだけで、放熱効率は大きく変わります。

・表面処理による放熱性向上: アルミの表面を梨地処理や黒アルマイト処理にすることで、表面積と熱放射率を高め、放熱効果を向上させることができます。特に黒アルマイトは、放熱性を高める定番の処理です。

・設計者視点でのアドバイス:加工現場に伝えてほしいこと

アルミの精密加工を依頼する際には、ぜひ図面だけでは伝わらない「背景」を共有してください。

・部品の「熱源」はどこか?: 部品のどこが最も熱を持つのか、どのくらいの温度になるのかを教えていただけると、熱変形を予測し、加工工程を工夫する上で非常に有効な情報となります。

・「基準」はどこか?: 組付けの際に、どの面が最も重要な基準面になるのかを明確に指示いただくことで、その面の精度を最優先した加工段取りを組むことができます。

◆アイデアを「現実解」に落とし込むパートナー選び

アルミ削り出しによる軽量化と放熱設計は、材料力学、熱力学、そして加工技術という3つの知識が交差する、奥の深いテーマです。もし、あなたの設計が「強度不足」「熱変形」「加工コスト」の壁にぶつかっているなら、それは設計が悪いのではなく、加工の視点が足りていないだけかもしれません。

机上の計算やシミュレーションだけでは見えてこない「現実解」は、加工現場にこそあります。ぜひ一度、設計の構想段階から、アルミの加工を得意とする工場に相談してみてください。あなたのアイデアを、確かな品質で具現化するパートナーが見つかるはずです。