【医療機器製造の核心】薬機法リスクを回避し、生産性を最大化する「高精度加工治具」の設計・製作論

目次

- 1 はじめに:医療機器製造における「第3の極」としての治具戦略

- 2 第1章:薬機法とモノづくり:製造パートナーとしての正しい立ち位置

- 3 第2章:技術深耕:難削材・複雑形状を制する治具設計の解剖学

- 4 第3章:株式会社関東精密が選ばれる5つの技術的根拠

- 5 第4章:事例紹介:現場で起きた課題と解決のプロセス

- 6 第5章:よくあるご質問(Q&A)

- 6.1 Q1. 開発段階で図面が確定していませんが、治具の相談は可能ですか?

- 6.2 Q2. 医療業界特有の「材料証明書(ミルシート)」の発行は可能ですか?

- 6.3 Q3. コンタミ(異物混入)対策が心配です。加工後の洗浄はどのように行われますか?

- 6.4 Q4. 薬機法上の「製造業登録」を持っていませんが、依頼できますか?

- 6.5 Q5. 1個だけの試作治具でも対応してもらえますか?

- 6.6 Q6. 加工治具の設計データ(3D CADデータ)も納品してもらえますか?

- 6.7 Q7. どのような3D CADデータ形式に対応していますか?

- 6.8 Q8. 樹脂(プラスチック)の加工治具も作れますか?

- 6.9 Q9. 納期はどのくらいかかりますか?

- 6.10 Q10. 遠方(関東以外)からの依頼でも対応できますか?

- 7 第6章:品質保証とトレーサビリティ:医療グレードへの対応

- 8 結論:横浜から世界へ。医療機器開発の「最強の黒子」として

はじめに:医療機器製造における「第3の極」としての治具戦略

現代医療の高度化に伴い、医療機器部品には極小化、複雑化、そして絶対的な品質安定性が求められています。カテーテル部品の微細加工から、人工関節の難削材加工、検査装置の精密筐体に至るまで、求められる公差はミクロンオーダーへと厳格化する一方です。しかし、製造現場においては「設計図通りの形状を削り出す」こと以上に、「いかに安定して、コストを抑えつつ、法的要件を満たして量産するか」が大きな壁となって立ちはだかります。

ここで決定的な役割を果たすのが、マシニングセンタや旋盤といった工作機械と、ワーク(被削材)を繋ぐ「加工治具(フィクスチャ)」の存在です。

本記事では、神奈川県横浜市を拠点に、航空宇宙から医療分野まで高度な部品加工と治具設計を一貫して手がける株式会社関東精密が、医療機器メーカーの生産技術者、開発担当者に向けて、

「薬機法(医薬品医療機器等法)に抵触しない安全な外部委託のあり方」と、

「超高精度加工を実現する治具設計の技術論」

を徹底解説します。単なる部品加工の下請けではなく、製造プロセス全体を最適化するエンジニアリングパートナーとしての視点から、現場の課題解決策を提示します。

—

第1章:薬機法とモノづくり:製造パートナーとしての正しい立ち位置

医療機器業界への参入や、外部サプライヤーとしての関与において、最も慎重になるべき点が「薬機法(旧薬事法)」への対応です。私たち加工業者が、法的なリスクを負うことなく、かつクライアントである医療機器メーカー様のビジネスを最大化するためには、明確な境界線の理解と戦略的な役割分担が不可欠です。

1.1 「製造販売」と「製造」の分離と協業

薬機法において、医療機器を市場に出荷する責任は「製造販売業者(製販)」にあります。一方で、その部品を作ったり、組み立てたりする工程は「製造業者(登録製造所)」が担います。しかし、さらにその前段階、すなわち「部品加工」や「製造設備・治具の製作」というフェーズにおいては、必ずしも医療機器製造業の登録が必要なわけではありません(※工程や製品のクラス分類、滅菌の有無等による)。

株式会社関東精密が提案するのは、法的リスクの高い「最終製品の製造受託」そのものではなく、「製造プロセスを確実なものにするための治具・設備の提供」および「構成部品としての高精度パーツ供給」という、エンジニアリング領域での強力なバックアップです。

1.2 薬機法に触れない「設備・治具」というアプローチ

「このインプラントを作ってください」という依頼をそのまま受けると、製造業登録の有無やQMS体制が問われる場合があります。しかし、「このインプラントを正確に加工するための、専用の固定治具を作ってください」という依頼であれば、それは生産設備の範疇であり、薬機法の直接的な規制対象(医療機器そのもの)ではありません。

ここに、我々のような精密加工のプロフェッショナルが貢献できる巨大な領域があります。

・加工治具の設計・製作: 複雑な形状の医療部品を固定するための専用治具。

・検査治具(ゲージ)の製作: 全数検査を効率化するための「通し・止まりゲージ」や形状測定用治具。

・組立治具: クリーンルーム内でのアセンブリを補助する治具。

これらは医療機器の品質(Quality)を物理的に担保する重要な要素でありながら、あくまで「製造設備」として扱うことが可能です。我々は、この領域において圧倒的な技術提供を行うことで、メーカー様のバリデーション(IQ/OQ/PQ)活動を強力に支援します。

1.3 設計段階からのコンカレントエンジニアリング

「図面ができてから相談する」のではなく、「どのような治具を使えば、この形状を安定的かつ安価に加工できるか」という構想段階から参画させていただくことが、最も効果的です。これをコンカレントエンジニアリング(同時並行開発)と呼びます。

治具設計の視点を取り入れた製品設計(DFM: Design For Manufacturing)を行うことで、後工程でのトラブルを未然に防ぎ、薬機法が求める厳格なプロセス管理を容易にします。

—

第2章:技術深耕:難削材・複雑形状を制する治具設計の解剖学

医療機器部品は、チタン合金(Ti-6Al-4V)、コバルトクロム合金、PEEK材、超高分子量ポリエチレンなど、加工難易度の高い材料が多用されます。また、生体適合性を高めるための有機的な曲面形状も特徴です。これらを攻略するための治具設計には、一般的な機械部品とは異なる高度なノウハウが求められます。

2.1 クランプの科学:把持力と歪みのトレードオフ

治具設計における最大の矛盾、それは「動かないように強く固定したい」が「強く固定するとワークが歪む」という点です。特に医療用部品は薄肉・微細なものが多く、クランプ(締め付け)による弾性変形が、加工後の寸法不良(スプリングバックによる変形)の主原因となります。

2.1.1 面拘束と点拘束の最適解

汎用的な万力(マシンバイス)では、線または面で強力に挟み込みますが、複雑形状の医療部品には不向きです。我々は以下の手法を駆使します。

・倣いクランプ(ネスト治具): ワークの3D形状に合わせて受け面を削り出した「包み込むような」治具。接触面積を最大化することで、単位面積あたりの圧力を下げ、歪みを極小化します。

・バキュームチャック(真空吸着): 平板形状や薄物部品において、空気圧を利用して全面で吸着固定する方法。クランプ爪による局所的な応力が発生しません。

・フリーズチャック(凍結固定): 極小部品や、クランプしろが全くない形状の場合、水を凍らせて固定する特殊な手法も検討範囲に入ります。

2.1.2 油圧・空圧による把持力管理

作業者の感覚に頼るボルト締め(手締め)は、トルクのバラつきを生み、品質の安定性を損ないます。これは医療機器製造におけるバリデーションの観点からも好ましくありません。

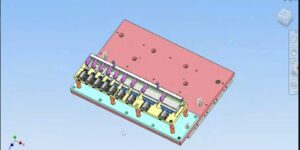

株式会社関東精密では、油圧シリンダーや空圧クランプを組み込んだ自動治具の設計も行います。常に一定の圧力でワークを保持することで、加工精度の再現性を100%近くまで高めます。これは、添付の画像のような「多数個取り治具」において特に重要となる技術です。

2.2 5軸加工と治具の干渉回避戦略

近年の医療部品加工の主流は、同時5軸加工機によるワンチャッキング加工です。ここで問題となるのが、「工具と治具の干渉」です。主軸(スピンドル)や工具が複雑に傾斜してワークにアプローチするため、治具が大きすぎると衝突事故を起こします。

・ライザー(嵩上げ)設計: ワークをテーブル面から持ち上げ、工具のアクセス性を確保する設計。

・ダブテール(アリ溝)把持: ワークの底面にアリ溝形状を加工し、最小限の掴み代で強力に引き込み固定する技術。これにより、ワークの側面5面すべてを一度に加工可能にします。

・3D CAD/CAMシミュレーション: 設計した治具データと機械モデル、工具データを統合し、仮想空間で切削シミュレーションを実行。干渉リスクをゼロにしてから製作に着手します。

2.3 難削材加工における「剛性」の確保

チタンやコバルトクロムは切削抵抗が極めて高く、加工中に強烈な振動(びびり)が発生します。治具の剛性が不足していると、この振動を吸収できず、刃具の欠損や加工面のむしれを招きます。

・材質選定: 治具本体には、振動減衰性の高い鋳鉄(FC材)や、剛性の高いS50C、あるいは熱変位を嫌う場合はインバー合金など、目的に応じた最適な材料を選定します。

・リブ構造と肉厚: 解析ソフトを用いた応力解析を行い、切削負荷に耐えうるリブ配置と肉厚を決定します。

—

第3章:株式会社関東精密が選ばれる5つの技術的根拠

なぜ、多くの医療機器開発者や生産技術者が、横浜の株式会社関東精密をパートナーに選ぶのか。その理由は、単なる「加工屋」の枠を超えた提案力と技術基盤にあります。

3.1 【圧倒的な設計力】構想から3Dモデル化までの一貫対応

「こんな風に固定したい」「工程を半分に減らしたい」というラフなイメージや口頭での相談から、具体的な3D CADモデル(SolidWorks等)を設計します。図面がない状態からでも、ワークの3Dデータさえあれば、最適な治具を設計・提案可能です。私たちは「削るプロ」であると同時に、「設計するプロ」でもあります。

3.2 【5軸加工技術】複雑形状への無制限の挑戦

最新鋭の5軸マシニングセンタを保有し、それを使いこなす熟練のプログラマーが在籍しています。インペラーのような捻り形状や、医療用インプラントの有機的な曲面も、高精度かつ美観に優れた仕上げが可能です。この5軸技術は、治具そのものの製作にも活かされており、複雑な「倣い形状」を持つ治具を高精度に削り出します。

3.3 【難削材への耐性】チタン・インコネル・CFRPも日常

航空宇宙部品の加工で培った難削材加工のノウハウは、医療分野にそのまま転用可能です。工具選定、切削条件(回転数、送り速度)、クーラント(冷却液)の管理まで、材料特性を知り尽くしたアプローチで加工します。「他社で断られた」という難削材案件こそ、我々の腕の見せ所です。

3.4 【徹底した品質管理】三次元測定機によるミクロン保証

作ったものが図面通りであるかを証明できなければ、医療部品としては無価値です。弊社では、恒温室完備の環境下で、高性能三次元測定機を用いた厳格な検査体制を敷いています。幾何公差(真円度、円筒度、輪郭度など)の測定結果をデータとして提出可能であり、トレーサビリティを重視する医療業界の要求に応えます。

3.5 【都心・横浜からのアクセスとスピード感】

神奈川県横浜市都筑区という、日本のモノづくりの集積地に立地。東京都内や近郊の研究所、開発拠点からのアクセスが良く、対面での綿密な打ち合わせが可能です。試作開発においては、フェイス・トゥ・フェイスでのニュアンスの共有が品質を左右します。また、物流の利便性を活かした迅速な納品対応も強みです。

—

第4章:事例紹介:現場で起きた課題と解決のプロセス

※以下の事例は、実際のプロジェクトをベースにしていますが、守秘義務およびプライバシー保護のため、形状、材質、具体的な製品名などの内容は一部変更・抽象化しています。

事例1:【5軸加工】人工関節試作用の多面拘束治具の製作

・課題: 複雑な曲面を持つチタン合金製の人工関節部品。従来は6工程に分けて加工していたため、段取り替えごとの累積誤差が発生し、幾何公差(輪郭度)0.02mmを満たすことが困難だった。また、試作段階のため専用の鋳型がなく、ブロック材からの削り出しが必要だった。

・提案: 工程集約のための「ダブテール(アリ溝)保持式5軸加工用治具」の設計・製作。

・解決プロセス:

1. ワーク底面に、加工後に切り落とすための「掴み代(ダブテール形状)」を設けることを提案。

2. このダブテールを強力にクランプし、かつ5軸加工機の動作範囲を妨げないコンパクトなライザー治具をS45Cで設計・製作。

3. ワンチャッキングで底面以外の全形状を加工完了させるプロセスを構築。

・結果: 工程数が6から2に激減(表面加工+底面切り落とし)。段取り替えによる誤差が消失し、輪郭度は安定して0.01mm以内を達成。試作リードタイムを50%短縮した。

事例2:【量産化支援】医療検査装置部品の多個取りパレット治具

・課題: 樹脂(POM)製の検査装置内部パーツ。月産数千個の需要があるが、1個ずつの加工ではマシンタイムよりもワーク交換の時間(アイドリングタイム)が長く、コストが合わない。

・提案: マシニングセンタのテーブルを最大限活用した「12個取り自動クランプ治具」の導入。

・解決プロセス:

1. 1枚のベースプレート上に、12個のワークを整列配置できるレイアウトを設計(添付画像のようなイメージ)。

2. 手締めではなく、トグルクランプと位置決めピンを組み合わせた「ワンタッチ着脱機構」を採用。

3. 樹脂の熱膨張とクランプ歪みを計算に入れ、把持力を分散させる「ソフトジョー(生爪)」を配置。

・結果: 1回の運転で12個の完成品が得られるようになり、夜間の無人運転も一部可能に。製造コストを約40%削減することに成功。

—

第5章:よくあるご質問(Q&A)

医療機器関連の開発者様、購買担当者様から寄せられる、現場でのリアルな疑問にお答えします。

Q1. 開発段階で図面が確定していませんが、治具の相談は可能ですか?

A. 大歓迎です。 むしろ図面確定前の段階でご相談いただくことで、加工のしやすさを考慮した形状変更(VA/VE提案)や、最適な治具基準の設定が可能になり、量産時のコストダウンに直結します。3Dデータやポンチ絵からでも対話を開始できます。

Q2. 医療業界特有の「材料証明書(ミルシート)」の発行は可能ですか?

A. はい、可能です。 使用する材料(ステンレス、チタン、樹脂等)のミルシートや、熱処理証明書、表面処理の検査成績書など、トレーサビリティに必要な書類はすべて提出可能です。

Q3. コンタミ(異物混入)対策が心配です。加工後の洗浄はどのように行われますか?

A. 弊社では、加工油の脱脂洗浄を徹底しております。また、必要に応じて協力工場での精密洗浄や、指定の梱包仕様(真空パック等)にも対応可能です。医療グレードの要求レベルに合わせて工程を組みます。

Q4. 薬機法上の「製造業登録」を持っていませんが、依頼できますか?

A. 部品加工や治具製作としてのご依頼であれば問題ありません。 弊社は「医療機器の製造販売」を行うわけではなく、あくまで貴社の製造プロセスの一部(部品加工・治具・設備)を請け負う立場です。貴社のQMS(品質マネジメントシステム)における「購買管理」の対象として管理していただく形が一般的です。

Q5. 1個だけの試作治具でも対応してもらえますか?

A. もちろんです。 株式会社関東精密は「試作1個から量産まで」を掲げています。研究開発用の特殊な治具や、一点物の実験装置部品など、小ロット品こそ我々の得意分野です。

Q6. 加工治具の設計データ(3D CADデータ)も納品してもらえますか?

A. 対応可能です。 治具の実物だけでなく、設計データや図面の納品が必要な場合は、事前のお見積り時にその旨をお伝えください。貴社の社内資産として活用いただけます。

Q7. どのような3D CADデータ形式に対応していますか?

A. Parasolid (.x_t), STEP (.stp), IGES (.igs) などの中間ファイル、および SolidWorks, Mastercam などのネイティブデータに対応しています。その他の形式についてもご相談ください。

Q8. 樹脂(プラスチック)の加工治具も作れますか?

A. はい、製作します。 ワークを傷つけたくない場合や、絶縁性が必要な場合など、治具自体をエンジニアリングプラスチック(POM, PEEK, MCナイロン等)やベークライトで製作することも頻繁にあります。

Q9. 納期はどのくらいかかりますか?

A. 案件の難易度や工場の稼働状況によりますが、通常の部品加工であれば受注後1〜2週間程度が目安です。設計を伴う治具製作の場合は、設計承認の期間を含めて2〜4週間程度をいただくことが多いですが、特急対応もご相談に応じます。

Q10. 遠方(関東以外)からの依頼でも対応できますか?

A. 全国対応可能です。 Web会議システム(Zoom, Teams等)を用いた打ち合わせや、データのやり取りにより、地理的な距離を感じさせないスムーズな進行が可能です。実際に、関西や中部地方の医療機器メーカー様とも多数取引実績がございます。

—

第6章:品質保証とトレーサビリティ:医療グレードへの対応

医療分野におけるモノづくりで最も重視されるのは、「結果の正しさ」だけでなく「プロセスの透明性」です。株式会社関東精密では、単に精度の高いモノを作るだけでなく、それがどのように作られ、どのように保証されたかを記録・管理する体制を整えています。

6.1 材料の受入から出荷までの追跡

使用する母材にはすべてロット番号を付与し、入荷時の検査から加工、最終検査、出荷に至るまで、どの材料がどの製品に使われたかを完全に追跡(トレース)できる管理システムを運用しています。万が一の不具合発生時にも、迅速に原因を特定し、影響範囲を限定することが可能です。

6.2 計測機器の校正管理

測定値の信頼性を担保するため、三次元測定機、ノギス、マイクロメータ、ピンゲージ等の計測機器は、定期的な校正(キャリブレーション)を行い、国家標準へのトレーサビリティを確保しています。これは、ISO9001やISO13485に準拠した管理体制をお持ちのクライアント様にとって、安心して発注いただける重要なファクターです。

6.3 秘密保持契約(NDA)の締結

未発表の医療機器開発に関わる情報は、クライアント様にとって極めて重要な知的財産です。弊社では、お問い合わせ段階や図面開示の前に、秘密保持契約(NDA)を締結することを基本としています。社内の情報セキュリティ管理も徹底しており、図面やデータの流出防止に万全を期しています。

—

結論:横浜から世界へ。医療機器開発の「最強の黒子」として

医療技術の進化は止まることを知らず、それに伴い、製造現場への要求は過酷さを増しています。しかし、どんなに素晴らしい医療機器のアイデアも、それを物理的に具現化する「加工技術」と「治具」がなければ、絵に描いた餅に過ぎません。

株式会社関東精密は、薬機法という厳格なルールの下で戦う医療機器メーカーの皆様に対し、法に抵触しない安全なスキームで、最高品質の「治具」と「部品」を提供する準備ができています。

・難削材をミクロン単位で削り出す技術。

・複雑なワークを確実に固定する治具設計の発想力。

・そして、お客様の「困った」を解決することに全力を注ぐ誠実な姿勢。

これらが融合した時、御社の製造現場における課題は、新たな競争力へと変わります。

「治具ひとつで、生産性は劇的に変わる。」

その実感を、ぜひ私たちと共に味わってください。

図面がない構想段階でのご相談も歓迎します。

難削材の加工限界、治具によるコストダウン、薬機法対応の製造委託でお困りの際は、ぜひ株式会社関東精密へお問い合わせください。