「CADでは合っているのに、入らない」を解決する。樹脂・鋳物×金属加工の『現合(現物合わせ)設計』にこそ、リバースエンジニアリングの真価がある

目次

▼ こんな方に読んでほしい

・樹脂成形品やCFRP(炭素繊維)、鋳造品といった『歪み』の出やすい部品に対して、高精度な金属部品をピッタリと取り付けたいと考えている製品デザイナー・設計者

・市販の製品(自動車の内装や、持ち手のグリップなど)の曲面に、カスタムメイドの金属パーツを追加工なしで装着したい、アフターパーツメーカーの開発担当者

・複雑な有機形状を持つワークを、ガタつきなく固定するための『専用ネスト治具』を必要としている、生産技術者

◆デジタルの落とし穴。なぜ、あなたの部品は「ピタリ」とハマらないのか

「CAD画面の中では、A部品(樹脂カバー)と、B部品(アルミ削り出しの装飾パネル)は、0.05mmのクリアランスで、完璧に美しく組み合わさっていたはずだ」

しかし、試作品が出来上がり、いざ組み立てようとした瞬間、冷や汗が流れる。

パネルが浮いてしまう。あるいは、角が干渉して入らない。無理に押し込めば、樹脂が白化して割れてしまう。

「加工屋の精度が悪かったのか? 成形屋の腕が悪かったのか?」

いいえ、誰も悪くありません。あるいは、全員が少しずつ、物理法則という名の現実に負けたのです。

樹脂成形品やダイカスト鋳造品は、成形後の冷却過程で、必ず『収縮』し、『反り』ます。これは避けられない物理現象です。設計段階の3D CADデータは、この複雑怪奇な変形を、完全には予測できません。

一方、切削加工品は、図面通りに高精度に仕上がります。

『不定形に歪んだ相手』に対して、『幾何学的に正しい部品』を組み合わせようとする。この前提のズレこそが、嵌合(かんごう)トラブルの正体です。

従来、このズレを解消するには、熟練の職人がヤスリ片手に、現物を見ながら少しずつ削って合わせる『現合(げんごう)加工』しかありませんでした。しかし、それは時間もコストもかかり、何よりデータに残らないため、量産ができません。

本記事では、このアナログな『現合』プロセスを、最新の『リバースエンジニアリング(3Dスキャン)』と『5軸加工技術』を用いてデジタル化し、「狙った通りの吸い付くようなフィット感」を、再現性を持って実現する、新しい試作開発のアプローチについて解説します。

◆ 『現物』を正(マスター)とする、逆転の設計プロセス

通常の設計プロセスは、「CADデータ(正)→加工(従)」です。しかし、相手が歪みやすい成形品の場合、この順序ではうまくいきません。

私たちは、「出来上がった現物(正)→CADデータへのフィードバック(従)」という、逆転のプロセスをご提案します。

STEP 1:『歪んだ現実』を、ありのままに取り込む(3Dスキャン)

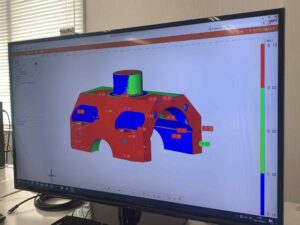

まず、組み合わせたい相手となる樹脂パーツや鋳造品の『現物』をお預かりし、高精度3Dスキャナーで測定します。

ここで重要なのは、設計上のCADデータと比較して「どれだけズレているか」を確認することだけではありません。「実際に、どのような曲面になっているのか」という、歪みを含んだ『ありのままの形状』を、ミクロン単位の点群データとして取得することです。

これが、今回のプロジェクトにおける、真の『マスターデータ』となります。

STEP 2:『オフセット設計』という名のノウハウ

スキャンデータの上に、金属部品のデータを重ね合わせます。ここで、私たちの『設計ノウハウ』が発揮されます。単に形状をコピーするだけでは、部品は入りません(あるいはガタつきます)。

・意図的な『逃げ』の設計:

スキャンデータ上の「出っ張っている部分(干渉リスク)」を特定し、金属部品側の裏面を、わずかに(例えば0.1mm)逃がす設計変更を行います。

・接着剤・両面テープの『厚み』考慮:

固定に両面テープを使うなら、その厚み分(例えば0.15mm)だけ、全体を均一にオフセットさせた面(オフセットサーフェス)を作成します。

・美観ラインの調整:

相手部品が歪んでいるからといって、金属部品の表面まで歪ませては、美観を損ねます。「裏面は相手の歪みに完璧に追従し、表面は美しい幾何学曲面を保つ」。この複雑な『厚みの変化』を、CAD上で作り込みます。

STEP 3:5軸加工による『倣(なら)い』加工

作成された「歪みに追従する裏面データ」は、もはや単純な平面や円筒面ではありません。複雑な自由曲面です。

ここで、前回の記事でも触れた『5軸マシニングセンタ』の出番です。3軸加工では削り出せない、アンダーカットや複雑な起伏を持つ接合面を、ワンチャックで高精度に削り出します。

相手が歪んでいても、金属部品の裏面がその歪みに合わせて『倣って』いるため、組み立てた瞬間、パチッと吸い付くように収まるのです。

◆この技術は、こんな『困りごと』を解決します

この『デジタル現合』技術は、様々な開発シーンで、劇的な品質向上と工数短縮をもたらします。

ケース1:カスタムパーツ開発(アフターパーツメーカー様向け)

・課題:市販車のダッシュボード(複雑なシボ付きの樹脂曲面)に、高級感のあるアルミ製スイッチパネルを取り付けたい。しかし、ダッシュボードの曲面は図面がなく、手作業で型を取っても隙間が開いてしまい、安っぽく見える。

・解決策: ダッシュボードの実車スキャンを行い、その曲面データを基準にパネル裏面を設計。両面テープの厚みまで計算に入れた『完壁なフィッティング』を実現。見た目は純正品以上の高級感を醸し出し、取り付けもワンタッチで完了。

ケース2:二次加工用の『専用ネスト治具』製作(生産技術者様向け)

・課題:形状が複雑なダイカスト部品(鋳物)の、特定の面にだけ追加工をしたい。しかし、ワークがいびつで、普通のバイスでは掴めない。無理に掴むと傷がつくし、加工位置が安定しない。

・解決策:ダイカスト部品のサンプルを数個スキャンし、その『平均的な形状』を導き出す。その形状がすっぽりと収まる『ネスト(巣)』形状を彫り込んだ、樹脂製またはアルミ製の『受け治具』を製作。

・効果:ワークを治具に「置く」だけで、ガタつきなく位置が決まる。点接触ではなく『面』で支えるため、ビビリも抑えられ、傷もつかない。

ケース3:『異種素材接合』の試作開発(R&D部門様向け)

・課題:・CFRP(炭素繊維)のパイプと、チタン製の継手(ジョイント)を接着したい。接着強度を出すために、接着剤の層(ボンドライン)を、全周にわたって均一に0.2mm確保したいが、CFRPパイプの真円度が出ておらず、隙間がバラバラになる。

・解決策:CFRPパイプの端部をスキャンし、その『歪んだ円周』に合わせて、チタン継手の内径側を『歪んだ形状』に切削加工する。

・効果:お互いが歪んでいるがゆえに、隙間は全周0.2mmで均一になる。これにより、接着強度が設計値通りに安定し、信頼性の高い試作品が完成する。

◆よくある質問(FAQ)

Q1:スキャンする現物は、1個だけでいいのですか? バラつきがあると思うのですが。

A1:非常に鋭いご質問です。成形品には個体差(バラつき)があります。1個だけのスキャンデータに合わせて金属部品を作ると、他の個体には入らない可能性があります。

より確実性を求める場合、私たちは「傾向の異なるサンプルを3〜5個」ご提供いただくことを推奨しています。それらを全てスキャンし、CAD上で重ね合わせ、「最も干渉リスクの少ない『安全側の形状』」あるいは「バラつきの中心形状」を導き出し、それを設計の基準とします。これが、量産を見据えたプロのノウハウです。

Q2:スキャンできない素材はありますか?(透明なもの、黒いものなど)

A2:光学式スキャナーの特性上、透明なガラスやアクリル、鏡面、そして真っ黒なゴムなどは、そのままでは光が透過・吸収・反射してしまい、測定できません。

しかし、ご安心ください。その場合、測定物に『サーフェイサー』を塗布することで、問題なくスキャンが可能になります。ゴムのような柔らかい素材でも、非接触で測定できるため、変形させることなく形状を取得できます。

Q3:相手部品のデータ(STL)は持っているのですが、金属部品の設計からお願いできますか?

A3:はい、喜んで承ります。「相手のデータ(STL)」と、「どんな部品を取り付けたいかというポンチ絵やイメージ」さえあれば、私たちが金属部品の3D設計(モデリング)から行います。その際、本記事でご紹介した『オフセット』や『逃げ』の設計はもちろん、切削加工のコストを抑えるための形状提案(DFM)も同時に行わせていただきます。

◆『隙間』をデザインする技術が、製品の品格を決める

高級車と大衆車の違い、あるいは、ハイブランドの製品と安価な製品の違い。

それは、往々にして、部品と部品の接合部、すなわち『チリ(隙間)』の精度に現れます。

異種素材が組み合わさる部分に、意図しない隙間やガタつきがあると、製品全体がどれほど高性能でも、ユーザーには「安っぽい」「信頼できない」という印象を与えてしまいます。逆に、吸い付くようにピッタリと収まった部品は、それだけで製品に『品格』と『信頼感』を与えます。

リバースエンジニアリングとは、単なるコピー技術ではありません。それは、デジタルの理想と、アナログな現実との間に横たわる『隙間』を、意図的に、そして高精度にデザインし、埋めるための技術です。

「CAD上では完璧だったのに…」

そんな悔しい思いをしたことがある設計者様。

「このいびつな部品に、ピッタリ合う相棒を作りたい」

そんな難題を抱える開発者様。

ぜひ、その『現物』を私たちにお預けください。

株式会社関東精密は、スキャンから設計、そして5軸加工までを一貫して行うことで、あなたの製品に『最高のフィット感』という名の付加価値を提供します。