「3次元測定機だけでは測れない」自由曲面の壁。リバースエンジニアリングでどこまで再現できるか?

目次

~図面のない金型・デザインモデルを「使えるCADデータ」にする方法~

「昔の手作り木型(マスターモデル)があるが、図面がない」

「長年使って摩耗した金型を、現物通りに再生したい」

「3次元測定機で測ろうとしたが、曲面が複雑すぎて測定点が取りきれない」

ものづくりの現場では、こうした「カタチはあるのに、データがない」という課題に直面することが多々あります。

従来の接触式「3次元測定機(CMM)」は、幾何公差(穴位置や平面度)の測定には最強ですが、なめらかな自由曲面(フリーフォームサーフェス)の測定となると、とたんに弱点を見せます。

本記事では、接触式測定の限界と、それを突破する「非接触3Dスキャン」を活用したリバースエンジニアリングについて解説します。

—

◆なぜ、3次元測定機では「自由曲面」が測れないのか?

接触式の3次元測定機は、プローブ(探針)をワークに当てて座標を取得します。つまり、あくまで「点」の集まりでしか形状を捉えることができません。

例えば、複雑なカーブを描く自動車部品や、人の手に馴染むように作られた工具のグリップなどを測る場合、点を100箇所打っても、「点と点の間」の形状は想像で補う(直感的に繋ぐ)しかありません。

これでは、元の形状を忠実に再現したとは言えません。

解決策は「面」で捉える3Dスキャン

そこで活躍するのが、非接触型の3Dスキャナです。

レーザーやパターン光を照射することで、対象物を「数百万点の点群データ(ポイントクラウド)」として一瞬で取り込みます。

「点」ではなく「面」として形状を丸ごとコピーするため、複雑な凹凸も、微妙な歪みも、ありのままにデジタル化できます。

(数百万の点で形状を捉えるため、複雑な曲面も忠実に再現可能です)

—

◆「スキャンして終わり」ではありません!株式会社関東精密の強み

しかし、ここで注意が必要です。3Dスキャンして得られるデータ(STL/メッシュ)は、そのままではマシニングセンタで加工できません。

多くの「スキャン代行業者」はここで終わってしまいますが、製造業の現場で必要なのは「加工できるCADデータ(STEP/IGES等)」です。

株式会社関東精密のリバースエンジニアリングは、ここが違います。

1. 「加工」を知り尽くしたモデリング

スキャンデータは、表面のゴミや傷まで拾ってしまいます。これをそのままCAD化すると、加工面が汚くなってしまいます。

私たちは切削加工のプロですので、「ここは平面であるべき」「ここはRで繋ぐべき」という設計意図を読み取りながら、「美しく、加工しやすいサーフェス(面)」に張り替えます。

2. そのまま「製作」までワンストップ対応

データを作るだけではありません。作成したCADデータを用いて、自社の5軸マシニングセンタやワイヤーカット機で、実際の部品加工まで一貫して対応可能です。

「データ会社」と「加工会社」を往復する必要がないため、納期もコストも圧縮できます。

—

◆こんな「困った」を解決しています(事例)

・破損した海外製部品の復元

取り寄せに数ヶ月かかる海外製機械の部品が破損。破片をつなぎ合わせてスキャンし、図面を起こして国内材で製作・交換した。

・職人の手仕上げ形状のデジタル化

ベテラン職人が手作業で調整していた治具の形状をスキャン。デジタルデータ化することで、誰でも同じ精度の治具が作れるようになった。

・摩耗した金型の肉盛り補修

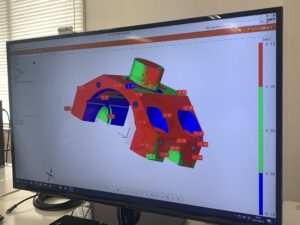

摩耗した金型をスキャンし、新品時のデータと比較(カラーマップ評価)。減っている部分だけを特定し、溶接・再加工で延命させた。

—

まとめ:図面がないからと諦める前に

「形あるもの」であれば、データ化し、再現できる可能性があります。

「3次元測定機では測れないと言われた」「他社で断られた形状だ」という場合も、ぜひ一度ご相談ください。

横浜・川崎エリアはもちろん、遠方からのご郵送での測定・解析依頼も承っております。

[リンク:実際の事例をもっと見る(リバースエンジニアリング詳細)]