「治具の設計、誰に頼む?」加工知識ゼロでも生産性が劇的に向上する、高精度治具の作り方とパートナー選びの勘所

製造現場や組み立てラインにおいて、

「作業者によって品質がバラつく」

「手作業が多くて生産性が上がらない」

「微妙な位置決めが難しく、不良品が出てしまう」

と、いった課題に頭を悩ませていませんか?

もし、一つでも心当たりがあれば、その問題の根源は「治具(じぐ)」にあるかもしれません。

「治具」と聞いても、加工知識がない方にはピンとこないかもしれません。しかし、治具は製品の品質を安定させ、作業効率を飛躍的に向上させる、まさに「縁の下の力持ち」です。一方で、この治具の設計・製作は非常に奥が深く、パートナー選びを間違えると「作ってはみたものの、使い物にならなかった…」という事態に陥りがちです。

本記事では、特に加工の専門知識がない担当者の方や、製品開発で試作・評価を行う設計者の方に向けて、生産性を最大化する治具設計の基本的な考え方から、失敗しないためのパートナー選定のポイントまで、実務的な視点で徹底的に解説します。完璧な図面は不要です。「こんなことで困っている」という漠然とした悩みから、最適な治具を共に創り上げるためのヒントがここにあります。

目次

なぜ治具の設計・製作は難しいのか?よくある3つの落とし穴

治具は、単に「ワーク(加工対象物)を固定する道具」ではありません。優れた治具は、品質、コスト、納期(QCD)のすべてに貢献します。しかし、その重要性とは裏腹に、治具の調達には多くの困難が伴います。なぜ、治具づくりは失敗しやすいのでしょうか。そこには、設計、調達、そして加工の各段階に潜む「落とし穴」が存在します。

■落とし穴1:設計の難しさ – 「固定できれば良い」という単純な発想の危険性

治具の設計で最も重要なのは、「使用状況をどれだけ具体的にイメージできるか」です。

・作業性: 作業者がスムーズに、かつ安全にワークを着脱できるか。ワンタッチで固定できるか、それとも複数のネジを締める必要があるか。作業動線を考慮しない治具は、かえって生産性を低下させます。

・繰り返し精度: 何百回、何千回と使用しても、常に同じ位置(例えば±0.005mm以内)でワークを固定できるか。摩耗やガタつきを考慮した材質選定と構造設計が不可欠です。

・剛性: 加工時にかかる力(切削抵抗やクランプ力)に耐えうる十分な剛性があるか。治具がたわんでしまっては、高精度な加工は望めません。

・メンテナンス性: 切りくずの排出は容易か、消耗部品の交換はしやすいかなど、長期的な運用を見据えた設計が求められます。

これらの要素は複雑に絡み合っており、「ただ固定するだけ」の単純な発想では、現場で使えない「置物」が生まれてしまうのです。

■落とし穴2:調達の問題 – 「図面がないと作れない」の壁

治具を必要とする多くの担当者が直面するのが、「図面問題」です。

「頭の中にはイメージがあるけれど、CADも使えないし、どうやって伝えればいいかわからない」

「手書きのラフスケッチで依頼したら、全く違うものが出来上がってきた」

このような経験はないでしょうか。多くの加工業者は、完成された図面がなければ仕事を受けられません。しかし、そもそも治具の専門家ではない担当者が、加工方法や公差(JIS B 0401など)まで考慮した完璧な図面を描くのは至難の業です。

結果として、「アイデアはあるのに形にできない」というジレンマに陥ったり、不完全な情報で依頼したために、意図しないものが納品され、時間とコストを無駄にしてしまったりするケースが後を絶ちません。

■落とし穴3:加工業者の選定ミス – 「安かろう、悪かろう」の典型

治具製作で最も避けたいのが、コストだけを重視してパートナーを選んでしまうことです。

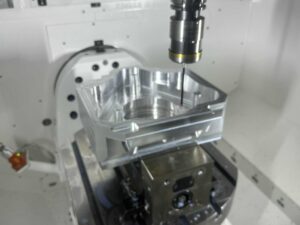

例えば、位置決め精度±0.01mm以下を要求される治具があったとします。この精度を実現するには、マシニングセンタでの削り出しだけでなく、熱処理後の歪みを取るための精密な研削加工や、複雑な形状を可能にする放電加工・ワイヤーカット加工など、複数の工法を組み合わせる必要があります。

しかし、特定の加工しかできない業者に依頼した場合、どうなるでしょうか。

・自社でできない加工は外注に出すため、コストと納期が余計にかかる。

・そもそも最適な工法を知らないため、オーバースペック(過剰品質)で高価な治具になったり、逆に精度不足で使い物にならなかったりする。

・「ウチではこの形状は無理です」と、設計変更を余儀なくされる。

治具の価値は、その価格ではなく「現場の課題をどれだけ解決できるか」で決まります。目先のコストに囚われ、本質的な価値を見失うことが、最大の失敗リスクと言えるでしょう。

失敗しない治具製作の鍵は「伴走型パートナー」の見極め

では、どうすればこれらの落とし穴を避け、真に価値のある治具を手に入れることができるのでしょうか。答えは、「アイデア段階から相談でき、最適な解決策を共に創り上げてくれる『伴走型パートナー』を見つけること」です。

私たちのような町工場がお客様から評価いただくポイントを一般化し、「信頼できるパートナー」を見極めるための4つの基準としてご紹介します。

■基準1:【ヒアリング力】図面化される前の「悩み」を深く理解してくれるか?

優れたパートナーは、「どんな治具が欲しいですか?」とは聞きません。まず、「どんなことで困っていますか?」と問いかけます。

・現状の作業手順と、その中での問題点

・達成したい品質レベルや生産性の目標

・想定している使用環境(温度、湿度、使用頻度など)

・予算と希望納期

これらの背景を深くヒアリングすることで、お客様自身も気づいていなかった潜在的な課題を掘り起こし、課題解決というゴールから逆算して最適な治具の仕様を固めていきます。「手書きのポンチ絵」や「現物サンプル」、あるいは「口頭での説明」からでも、意図を汲み取り、具体的な形に落とし込む能力があるかどうかが、最初の見極めポイントです。

■基準2:【技術提案力】複数の工法を組み合わせた最適解を提示できるか?

課題が明確になったら、次に問われるのが「どうやって作るか」という技術提案力です。

例えば、複合角度を持つ複雑な形状の部品を固定する治具を考えてみましょう。

この場合、下記のような多角的な提案が考えられます。

【提案例】

・「ベースプレートは汎用性の高いS50Cをマシニング加工で削り出し、コストを抑えましょう。ただし、ワークと直接接触し、摩耗が懸念される位置決めピンの部分だけは、高硬度のSKD11を使用し、ワイヤーカット加工で精密に仕上げるのはいかがでしょうか。これにより、耐久性を確保しつつ、トータルコストを20%削減できます。」

このように、【放電加工、マシニング、研削、旋削】など、複数の工法を自在に組み合わせ、品質・コスト・納期のバランスが取れた最適解を提案できる企業は、技術的な引き出しが多く、信頼性が高いと言えます。特に、【アンダー加工】(上から刃物が入らない隠れた部分の加工)など、特殊なノウハウを要する形状への対応力も重要な指標です。

■基準3:【設計・製作実績】高精度・複雑形状の実現能力があるか

提案が優れていても、それを形にする能力がなければ意味がありません。パートナーの技術力を見極めるには、過去の実績を確認するのが最も確実です。

・どの程度の加工精度に対応できるか?(例:±0.005mm、幾何公差の指示に対応可能か)

・どのような材質の加工経験が豊富か?(鉄、ステンレス、アルミ、工具鋼、超硬など)

・検査体制は整っているか?(三次元測定機や画像測定器など、精度を客観的に保証する設備があるか)

ウェブサイトの加工事例などを参考に、自社が求めるレベルの治具を製作した実績があるかを確認しましょう。

■基準4:【柔軟な対応力】トラブルや仕様変更に粘り強く向き合えるか

開発設計の現場では、予期せぬトラブルや急な仕様変更はつきものです。

【過去のリカバリー対応エピソード】

あるお客様からご依頼いただいた検査治具で、納品後の評価段階で「製品のマイナーチェンジにより、一部が干渉してしまう」という問題が発覚しました。通常であれば再製作となるところですが、私たちは治具を一度お預かりし、干渉部分のみを精密な放電加工で追加工することで対応。再製作に比べてコストを1/5に、納期を1週間に短縮し、お客様の生産計画への影響を最小限に食い止めました。

このようなトラブル発生時に、責任をもって最後まで粘り強く対応してくれるか、あるいは代替案を迅速に提案してくれるか。こうした柔軟な対応力こそが、長期的な信頼関係を築く上で最も重要な要素かもしれません。

プロに相談する前に知っておきたい3つのこと

優れたパートナーを見つけると同時に、依頼する側にも少しだけ「勘所」があると、治具製作はさらにスムーズに進みます。ここでは、プロの視点から、コストを抑え、より良い治具を作るための3つのアドバイスをお伝えします。

■1. 「過剰な精度」はコストアップの元凶。本当に必要な箇所を見極める

「とにかく高精度に」という要求は、時としてオーバースペックとなり、不必要なコストアップを招きます。図面で指示する際、すべての箇所に±0.01mmのような厳しい公差を入れる必要はありません。

重要なのは、「治具のどの部分が、製品の品質を左右するのか」という機能的な基準(データム)を明確にすることです。例えば、「このA面とB穴の位置関係だけは±0.005mmを守ってほしいが、他の外形寸法は±0.1mmで十分」といったように、要求精度にメリハリをつけることで、加工工数を削減し、大幅なコストダウンが可能になります。

■2. 材質選定は「おまかせ」も有効。用途と予算を正直に伝える

材質選定は治具の寿命と性能を左右する重要な要素ですが、専門知識がないと難しい分野でもあります。S50C、SKD11、A7075(超々ジュラルミン)など、材質にはそれぞれ一長一短があります。

無理に自分で選定せず、「耐摩耗性を重視したい」「できるだけ軽量にしたい」「コストを最優先したい」など、治具に求める性能や用途、予算を正直に伝えることをお勧めします。経験豊富な技術者であれば、その要求に最も合致した、コストパフォーマンスの高い材質を提案してくれるはずです。

■3. 「完璧な図面」より「解決したい課題」の共有を

前述の通り、完璧な図面を用意する必要はありません。それよりも遥かに重要なのが、「この治具を使って、何を解決したいのか」という目的をパートナーと共有することです。

・手書きのスケッチ

・対象となる製品のサンプルや3Dデータ

・現状の作業風景を撮影した動画や写真

これらの断片的な情報でも、専門家にとっては貴重な設計のヒントとなります。「こんなものを作りたい」という手段(What)から入るのではなく、「こんなことで困っている」という課題(Why)を共有すること。それが、あなたの想像を超える最適な治具を生み出すための、最も確実な第一歩です。

その悩み、治具で解決できるかもしれません。まずは「壁打ち」から始めませんか?

本記事では、生産性向上と品質安定化の鍵を握る「治具」について、その設計・製作の難しさから、信頼できるパートナー選びの基準、そして依頼する際のちょっとしたコツまでを解説してきました。

もし、あなたが今、

・作業の属人化や品質のバラつきに悩んでいる

・手作業による非効率な工程を改善したい

・治具の必要性は感じているが、誰にどう頼めばいいかわからない

と感じているのであれば、それは次のステップに進む絶好の機会です。

解決策は、意外とシンプルな「治具」という一つの道具にあるかもしれません。そして、その最適な答えは、完成された図面の中ではなく、あなたの「こんなことで困っているんだ」という生の声の中に隠されています。

完璧な計画や図面は不要です。まずは、あなたの抱える課題を、私たちのような「聞くこと」を専門とする町工場にぶつけてみませんか?その「壁打ち」の中から、きっと生産性を劇的に変えるヒントが見つかるはずです。