BLOG

ブログ

マシニング加工のコスト最適化:品質を維持しつつ予算を抑える発注のポイント

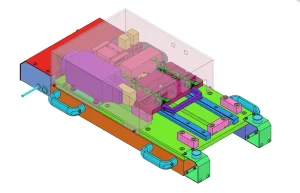

5軸マシニング加工

2025.05.25

マシニング加工を発注する際、多くの方が品質とコストのバランスに配慮されることでしょう。高精度な加工には一定のコストが伴いますが、発注方法や加工業者との連携を工夫することで、品質を維持しつつ予算を効果的に活用することは可能です。本記事では、そのための具体的なポイントを解説します。

- ・設計段階からの積極的なコミュニケーション:

- コスト最適化の取り組みは、部品の設計段階から始まります。加工業者と早期に技術的な対話を行うことで、製造の観点からコストに影響を与える要素を洗い出すことができます。

- ・過剰な公差指定の回避:

- 部品の機能に影響しない範囲で公差を緩和できないか検討します。不必要に厳しい公差は、加工時間や検査コストの増加に直結します。

- ・加工しやすい形状への配慮:

- 設計変更が可能であれば、切削工具がアクセスしやすい形状、標準工具で加工できる形状などを意識することで、特殊工具の使用や複雑な加工パスを避けられ、コストダウンに繋がります。

- ・VA/VE提案の活用:

- 経験豊富な加工業者であれば、コスト削減や機能向上に繋がる設計変更案(VA/VE提案)を期待できる場合があります。

- ・材料選定の最適化:

- 材料費は部品コストの大きな部分を占めます。また、材料の種類によって加工の難易度(被削性)が大きく異なり、加工時間や工具寿命に影響します。

- ・機能とコストのバランス:

- 部品に求められる強度、耐熱性、耐食性などの特性を満たす範囲で、より安価で加工しやすい材料を選択できないか検討します。

- ・材料の標準化・共通化:

- 複数の部品で同じ材料を使用することで、材料のまとめ買いによるコストダウンや管理の効率化が期待できます。

- ・加工業者からの材料提案:

- 特定の材料の加工を得意とする業者もいます。材料の知識が豊富な業者に相談し、代替材料の提案を受けるのも有効です。

- ・一貫生産体制の活用:

- 図面作成の支援から材料調達、マシニング加工、必要な二次加工(熱処理、表面処理など)、そして最終検査までを一つの業者で完結できる一貫生産体制は、コスト面でも多くのメリットをもたらします。

- ・中間マージンの削減:

- 工程ごとに業者を分ける場合に発生しがちな中間マージンを排除できます。

- ・リードタイムの短縮:

- 工程間の輸送や手待ち時間が削減され、納期短縮ひいては管理コストの削減に繋がります。

- ・品質責任の明確化:

- 全工程を一社が管理することで、品質に対する責任体制が明確になります。

- ・発注ロットの工夫:

- 一般的に、生産数量(ロットサイズ)が大きいほど、段取りコストや材料調達コストが分散され、単価は下がる傾向にあります。

- ・適切なロット設定:

- 将来的な需要も見据え、最適な発注ロットを設定することでコストメリットを享受できます。

- ・定期的な発注計画:

- 定期的な発注が見込める場合は、業者との間で価格交渉がしやすくなることもあります。

コスト削減を追求するあまり、部品の品質が損なわれては意味がありません。重要なのは、品質を確保した上で、いかに無駄を省き、効率的な生産体制を構築するかです。そのためには、発注者と加工業者が密接に連携し、共に知恵を絞ることが不可欠です。信頼できる加工パートナーを選び、設計の初期段階から積極的にコミュニケーションを取ることが、結果としてコストパフォーマンスの高い部品調達に繋がるでしょう。

バリ取り装置