風力発電用回転軸における長尺精密加工の極意:振動抑制と幾何公差の限界を超える技術論

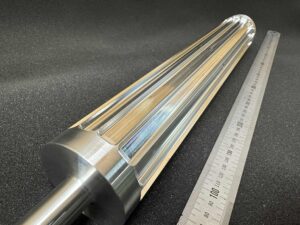

脱炭素社会の実現に向け、再生可能エネルギーの要である風力発電システムの需要は世界規模で急増しています。その心臓部とも言える発電機や増速機に使用される「回転軸(ローターシャフト)」は、極めて高い耐久性と回転精度が求められる重要保安部品です。特に、画像にあるような複雑な形状を持つ長尺シャフトは、切削加工における「びびり振動」「熱変位」「残留応力による歪み」という物理的な三大障壁と常に隣り合わせにあります。

本稿では、神奈川県横浜市を拠点に、日本の高度なモノづくりを支える製造現場の視点から、風力発電用回転軸に代表される「難削材・長尺・複雑形状」の部品加工における技術的課題とその克服プロセスを、工学的理論に基づき徹底解説します。設計者や購買担当者が直面する「加工精度の限界」という課題に対し、論理的かつ実践的な解決策を提示する技術ガイドとしてご活用ください。

目次

- 1 第1章:長尺シャフト加工における「剛性」と「振動」の力学

- 2 第2章:難削材における熱変位制御と残留応力マネジメント

- 3 第3章:複雑形状を実現する最新5軸加工技術と幾何公差

- 4 第4章:【加工事例】風力発電用・特殊形状回転軸の製作プロセス

- 5 第5章:株式会社関東精密が選ばれる5つの技術的理由

- 6 第6章:現場技術者が答える!精密加工に関するQ&A

- 6.1 Q. 図面がなく、手描きのスケッチや現物しかないのですが、製作可能ですか?

- 6.2 Q. SUS304とSUS316で、加工コストはどのくらい変わりますか?

- 6.3 Q. 5軸加工はコストが高いイメージがありますが、実際はどうですか?

- 6.4 Q. 航空宇宙部品のような厳しいトレーサビリティ管理は可能ですか?

- 6.5 Q. 長尺シャフトの「曲がり」修正だけをお願いすることはできますか?

- 6.6 Q. 急ぎの試作で、最短納期はどのくらいですか?

- 6.7 Q. 加工後の表面処理(メッキや塗装)まで一括で頼めますか?

- 6.8 Q. 最大でどのくらいのサイズの加工が可能ですか?

- 6.9 Q. 個人事業主や大学の研究室からの依頼は受けていますか?

- 6.10 Q. 遠方(関東以外)からの依頼でも対応できますか?

- 7 結論:技術的パートナーとしての株式会社関東精密

第1章:長尺シャフト加工における「剛性」と「振動」の力学

長尺部品、特にL/D(長さ/直径)比が大きいシャフトの加工において、最大の敵は「振動(チャタリング)」です。風力発電用部品のように高い同軸度と円筒度が求められる製品では、微細な振動痕さえも致命的な欠陥となります。

1-1. 再生びびり振動のメカニズムと抑制理論

切削プロセスにおいて発生する振動は、主に強制振動と自励振動(再生びびり振動)に分類されます。特に問題となるのは後者です。工具が被削材に食い込む際、システムの動的コンプライアンス(柔らかさ)により変位が生じ、それが次回の刃の通過時に切削厚さの変動として現れ、振動が増幅される現象です。

長尺シャフトは構造的に剛性が低いため、以下の対策が必須となります。

・動剛性の向上: ワークの支持点(振れ止め)の最適配置。単なる固定ではなく、加工点移動に伴う動的な支持位置の変更が必要です。

・減衰能の付与: 加工中に特殊なダンピング材をワーク内部や表面に配置し、振動エネルギーを熱エネルギーに変換して吸収させる手法。

・プロセスダンピング効果の最大化: 工具の逃げ面とワークの干渉を利用し、振動を抑制する低速加工領域の選定、あるいは逆に高速加工による安定限界線(Lobing Diagram)の活用。

1-2. 材料力学から見る「たわみ」と「切削抵抗」

シャフト加工における「たわみ()」は、以下の式で簡易的にモデル化できます。

ここで、は切削分力、は支点間距離、はヤング率、は断面二次モーメントです。

風力発電用シャフトのように溝加工(スプラインやキー溝)が施される場合、断面二次モーメントが加工進行とともに局所的に変化します。つまり、加工の初期段階と最終段階では、ワークの剛性が劇的に異なるのです。我々は、この剛性変化をCAMシミュレーション段階で予測し、切削負荷を制御(送り速度や切込み量の可変制御)することで、全長の寸法精度をミクロンオーダーで維持しています。

第2章:難削材における熱変位制御と残留応力マネジメント

風力発電用部品には、高強度かつ耐食性に優れたステンレス鋼(SUS系)やクロムモリブデン鋼(SCM系)、あるいはニッケル基合金などが採用されるケースが多くあります。これらは熱伝導率が低く加工硬化しやすいため、熱と応力の管理が品質を左右します。

2-1. 加工熱による膨張と収縮の補正

金属は温度変化により伸縮します。線膨張係数を$\alpha$、温度変化を$\Delta T$、全長をとすると、変形量$\Delta L\alpha \approx 17.3 \times 10^{-6} /K$)が加工熱で10℃上昇した場合、約0.086mm(86ミクロン)伸びます。公差がh7などの厳しい嵌め合いの場合、これは致命的です。

工場内では、恒温環境の維持に加え、クーラントの温度管理を徹底。さらに、機上計測プローブを用いてワーク温度を常時モニタリングし、NCプログラム側でリアルタイムに座標補正を行うことで、熱変位の影響を最小限に抑えています。

2-2. 残留応力の解放と加工順序の最適化

素材(丸棒)は製造過程での圧延や熱処理により、内部に残留応力を抱えています。外周を削る、あるいは溝を深く掘ることでこのバランスが崩れ、加工後に「反り」や「曲がり」が発生します。

これを防ぐための技術的アプローチは以下の通りです。

・荒加工と仕上げの分離: 荒加工で皮を剥いた後、一度クランプを緩めて応力を解放(場合によっては自然放置やサブゼロ処理などの時効処理を実施)し、フリーな状態で再度芯出しを行ってから仕上げ加工に入ります。

・対称加工法: 片側だけを深く削るのではなく、対角線上の溝を交互に加工するなど、応力解放のベクトルを相殺させるパス戦略を採用します。

第3章:複雑形状を実現する最新5軸加工技術と幾何公差

画像のようなシャフトには、単純な円筒形状だけでなく、長手方向に複雑な形状の溝(フルート)が刻まれています。これは、動力伝達の効率化や軽量化、冷却流路としての機能を持たせるための設計です。これを3軸加工機で行うには限界があり、5軸制御マシニングセンタの真価が問われます。

3-1. 同時5軸制御によるアンダーカットと曲面加工

従来の3軸加工では、ボールエンドミルを使用しても工具の姿勢が固定されるため、深い溝の側面や底面に対して周速ゼロ点(工具先端)が当たり、切削面品位が悪化します。

同時5軸加工では、工具を傾斜させることで常に最適な切削速度が得られるポイントで加工可能です。また、シャフト側面に存在するアンダーカットや、ねじれを伴うスプライン形状に対しても、ワンチャッキングでアプローチできるため、段取り替えによる位相ズレ(割り出し誤差)を根絶できます。

3-2. 幾何公差(同軸度・真円度・円筒度)の保証

回転体において最も重要なのは、回転中心に対する各部の幾何公差です。

・同軸度 (Coaxiality): 両端のジャーナル部と中央の溝加工部が同一軸線上にあること。

・円筒度 (Cylindricity): シャフト全体が完全な円筒であること。

これらを保証するために、加工機上での機上計測と、三次元測定機による最終保証のダブルチェック体制を構築しています。特に長尺物では、測定時の自重によるたわみさえも補正する必要があります。

第4章:【加工事例】風力発電用・特殊形状回転軸の製作プロセス

ここでは、実際に各企業が手掛けた、画像に類似する高難度シャフトの加工事例を紹介します。この事例は、技術的な困難さをいかにして理論と経験で乗り越えたかを示すものです。

※守秘義務およびプライバシー保護のため、内容は一部変更しています

事例概要

・品名: 風力発電実験機用 特殊スプラインシャフト

・材質: SUS630(析出硬化系ステンレス鋼 / H900熱処理済み)

・サイズ: φ60mm × L450mm

・特徴: 外周に深さの異なる複数のR溝と、高精度な嵌め合い公差、表面粗さRa0.8以下の鏡面要求。

直面した技術的課題

1. 材料の硬さと粘り: SUS630の時効硬化材は非常に硬く、かつステンレス特有の粘りがあるため、工具摩耗が激しく、構成刃先による仕上げ面の荒れが懸念された。

2. 断続切削による振動: 軸方向に走る深い溝は、回転切削において激しい断続負荷となり、ワークと工具の双方に衝撃を与える。これにより「びびり」が発生しやすかった。

3. 薄肉部の変形: 溝を深く削り込むことで、シャフトの断面形状が「歯車」のように細くなり、剛性が低下。クランプ圧による変形リスクが高まった。

解決への技術アプローチ

1. 防振合金製生爪と多点支持治具の設計

標準の3爪チャックでは点接触となり、薄肉化したワークを変形させる恐れがありました。そこで、ワーク形状に合わせて抱え込むような形状の「アルミニウム+制振合金(特殊ラバー)」複合の生爪(カーストマイズジョー)を自社設計・製作。面で保持することで把持力を分散させつつ、切削振動を吸収するダンパー効果を持たせました。

2. トロコイド加工と高能率加工(HEM)の融合

深い溝の荒加工には、一定の工具接触角を維持するトロコイドパスを採用。切削抵抗を一定に保ち、熱の蓄積を防ぎました。仕上げ加工には、高硬度材用の特殊コーティングを施したバレル工具(樽型工具)を5軸制御で走らせ、大きなステップオーバーでも理論カスプハイト(削り残し高さ)を極小にする手法を用いました。これにより、研磨レスでRa0.6レベルの面粗度を達成しました。

3. 段階的な応力除去プロセス

加工工程を3段階に分割。「粗加工」→「ワイヤーカットによる応力解放スリット(端材部)」→「セミ仕上げ」→「機上計測による形状フィードバック」→「最終仕上げ」という工程を踏むことで、SUS630特有の加工後の戻り(スプリングバック)を完全に制御しました。

・結果

幾何公差(同軸度0.01mm以内)、表面粗さ等の要求仕様をすべてクリア。クライアントの組み立て工程において「調整なしでスムーズに回転する」と高い評価をいただきました。これは、横浜・川崎エリアの協力工場ネットワークも含めた、総合的な技術力の勝利です。

第5章:株式会社関東精密が選ばれる5つの技術的理由

製造業の激戦区である神奈川県・東京都エリアにおいて、なぜ多くの設計開発者様が株式会社関東精密をパートナーに選ぶのか。その理由は、設備力だけではない「エンジニアリング力」にあります。

1. 難削材・特殊合金への無制限の挑戦

チタン合金(Ti-6Al-4V)、インコネル、ハステロイといった超耐熱合金から、CFRP、エンジニアリングプラスチックまで、被削材を選びません。それぞれの材料特性(熱伝導率、化学親和性、硬度)を分子レベルで理解し、最適な工具選定(超硬、CBN、ダイヤモンド)と切削条件(切削速度Vc、送りf)を導き出すデータベースを保有しています。「他社で断られた素材」こそ、我々の得意分野です。

2. 3D CAD/CAMを駆使したコンカレント・エンジニアリング

図面が完成してからが仕事ではありません。構想段階から3Dモデルを共有いただき、「加工性(Manufacturability)」を考慮した形状提案(VA/VE提案)を行います。「ここのRを少し大きくすればコストが30%下がる」「この公差は機能上必須か?」といったプロの視点での提案により、トータルコストダウンとリードタイム短縮を実現します。

3. ミクロン単位の精度を保証する徹底した検査体制

最新鋭の三次元測定機(CMM)、画像寸法測定器、真円度測定機、表面粗さ測定機を完備。さらに、すべての測定機器は国家標準にトレーサブルな校正を定期的に実施しています。測定データはデジタル管理され、製品とともに信頼の証として納品可能です。温度管理された検査室は、加工現場とは独立しており、第三者的な視点で厳格な品質判定を行います。

4. 試作1個から量産まで対応する柔軟な生産システム

研究開発用のワンオフ部品(1個)から、月産数千個の量産まで、シームレスに対応します。試作段階で得られた加工ノウハウを量産ライン(パレットチェンジャー付きマシニングセンタや複合加工機)へスムーズに展開。段取り替え時間の短縮や治具の共通化により、量産移行時の立ち上げロスを極限まで削減します。

5. 横浜・川崎の産業クラスターを活かしたワンストップ対応

材料調達から切削加工、熱処理、表面処理(メッキ、アルマイト、DLCコーティング)、研磨、そして組み立てまで。株式会社関東精密が窓口となり、京浜工業地帯の強力なネットワークを一括管理します。お客様は各工程ごとに業者を探す手間から解放され、輸送コストや管理工数の大幅な削減が可能となります。

第6章:現場技術者が答える!精密加工に関するQ&A

設計者様や購買担当者様から、日々の打ち合わせの中で頻繁にいただくご質問に対し、株式会社関東精密の技術スタッフが本音で回答します。

Q. 図面がなく、手描きのスケッチや現物しかないのですが、製作可能ですか?

A. はい、可能です。弊社にはリバースエンジニアリングのノウハウがあります。現物をお預かりして3Dスキャンや精密測定を行い、CADデータ化してから加工を行います。また、手描きのスケッチからでも、仕様や用途をヒアリングしながら設計図を起こし、製作まで一貫して対応いたします。

Q. SUS304とSUS316で、加工コストはどのくらい変わりますか?

A. 一般的にSUS316はニッケル含有量が多く、SUS304に比べて被削性が劣る(粘り強い)ため、加工費は1.1倍〜1.2倍程度になる傾向があります。ただし、形状や要求精度によっては差が出ない場合もあります。耐食性の要求レベルに合わせて最適な材料選定のアドバイスも可能です。

Q. 5軸加工はコストが高いイメージがありますが、実際はどうですか?

A. 必ずしも高くなるわけではありません。3軸加工で何度も段取り替え(積み替え)が必要な複雑形状の場合、5軸加工機でワンチャッキング加工する方が、トータル工数(人件費+マシンタイム)が下がり、結果としてコストダウンになるケースが多々あります。また、精度も安定するため、不良率低減によるコストメリットも大きいです。

Q. 航空宇宙部品のような厳しいトレーサビリティ管理は可能ですか?

A. はい、対応可能です。ミルシート(材料証明書)の管理はもちろん、使用した測定器の校正記録、加工担当者、加工日時、熱処理記録など、製造履歴を追跡可能な状態で管理・提出する体制を整えています。

Q. 長尺シャフトの「曲がり」修正だけをお願いすることはできますか?

A. 可能です。熱処理後の歪み取りや、他社製品の修正加工も承っております。プレスによる矯正や、精密研削による修正など、状況に応じた最適な修正方法をご提案します。

Q. 急ぎの試作で、最短納期はどのくらいですか?

A. 材料の在庫状況や工場の稼働状況によりますが、在庫がある材料で一般的な形状であれば、受注後「最短翌日〜3日」での発送実績も多数あります。「特急対応枠」を設けておりますので、まずはご相談ください。

Q. 加工後の表面処理(メッキや塗装)まで一括で頼めますか?

A. はい、横浜市・川崎市・相模原市周辺の信頼できる協力工場と提携しており、無電解ニッケルメッキ、黒染め、アルマイト、硬質クロムメッキ、焼き入れなど、あらゆる後工程を含めた「完品」での納入が可能です。

Q. 最大でどのくらいのサイズの加工が可能ですか?

A. マシニングセンタでは最大移動量X軸1,000mmクラス、旋盤加工ではφ400mm程度まで対応可能です。それ以上のサイズについても、分割構造の提案や、大型設備を持つパートナー企業との連携で対応できる場合がありますので、一度お問い合わせください。

Q. 個人事業主や大学の研究室からの依頼は受けていますか?

A. はい、法人・個人・教育機関を問わず、技術を必要とされるすべてのお客様に対応いたします。大学との共同研究用パーツや、スタートアップ企業のプロトタイプ製作の実績も豊富です。

Q. 遠方(関東以外)からの依頼でも対応できますか?

A. もちろんです。現在はオンライン会議(Zoom、Teams等)での打ち合わせが主流となっており、北海道から沖縄まで、全国のお客様とお取引がございます。図面データや3Dモデルの送受信のみで完結する案件も多数あります。

結論:技術的パートナーとしての株式会社関東精密

製造業における「加工」とは、単に材料を削る作業ではありません。それは、設計者の意図を物理的な現実に変換し、製品に命を吹き込むプロセスです。

風力発電用の回転軸一本をとっても、そこには材料工学、振動理論、トライボロジー、そして熟練職人の感性という膨大な情報が凝縮されています。

株式会社関東精密は、横浜という日本のモノづくりの中心地から、世界最高水準の技術を提供し続けています。

「幾何公差が厳しくて他社で断られた」

「5軸加工を前提とした複雑形状の設計相談がしたい」

「量産を見据えた試作開発パートナーが欲しい」

そのような課題をお持ちの設計・開発担当者様。私たちは、あなたのアイデアを形にするための準備ができています。

図面がない構想段階でのご相談も歓迎します

難削材の加工限界でお困りの際、あるいは既存の加工法に限界を感じた際は、ぜひ株式会社関東精密へお問い合わせください。

技術と情熱で、貴社のプロジェクトを成功へと導きます。

株式会社関東精密

住所: 神奈川県横浜市都筑区池辺町4826-2

公式サイト: ([https://kanto-seimitsu.jp/](https://kanto-seimitsu.jp/))