3D CADによる「組立設計」が、なぜ治具製作の成否を分けるのか ― 複雑形状ワークを確実に固定するための設計思想とプロセス

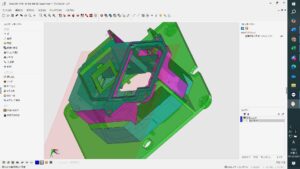

製造現場において、治具(ジグ)の設計と製作は、製品の品質を左右する心臓部と言っても過言ではありません。特に、今回ご提示いただいた画像のような、傾斜を含んだ複雑な形状のワークや、多面加工が必要なケースにおいては、その重要性は飛躍的に高まります。

一枚の図面、一つのデータには、設計者の意図と、加工現場での汗と苦労、そして「絶対に失敗できない」というプレッシャーが凝縮されています。画面上の3Dモデルは、単なる絵ではありません。それは、現実世界で起こりうるトラブルを未然に防ぎ、確実な生産を実現するための「未来のシミュレーション」そのものです。

本記事では、ご提示いただいたOneCNCの組立設計データを題材に、なぜ3Dによる組立検討が不可欠なのか、そして複雑な治具設計において、どのような思考プロセスを経て「正解」を導き出していくのかを、詳細に解説します。設計者の方、加工技術者の方、そして生産技術の責任者の方に、明日からの業務に活かせる具体的な視点を提供できれば幸いです。

目次

◆平面図では見えない「恐怖」を可視化する

モノづくりの現場には、常に「見えない恐怖」が潜んでいます。2次元の組立図面を机上で検図しているときには完璧に見えても、いざ現場で鉄を削り出し、組み立ててみると、「工具が届かない」「ワークが入らない」「固定ボルトが締められない」といった問題が発覚することがあります。

これらは単なるミスではなく、2次元という情報の限界から生まれる構造的なリスクです。しかし、今回ご覧いただいている画像のような3D CADを用いた「組立設計データ」は、そのリスクを極限までゼロに近づける強力な武器となります。

1. 視覚情報がもたらす共通認識

画像では、緑色で表現された治具ベースやブラケット部分と、ピンク色(または紫色)で表現されたワーク(被削材)が、半透明の状態で重ね合わされています。この「透けて見える」ことこそが、3D設計の最大の利点です。

内部構造がどうなっているのか、ワークの裏側に配置された位置決めピンが正しく接触しているか、あるいは固定用のクランプが加工箇所を邪魔していないか。これらを直感的に把握できることは、設計者だけでなく、後工程のCAM担当者やマシニングセンタのオペレーターにとっても大きな安心材料となります。

2. 空間認識のズレを解消する

人間は誰しも、頭の中で立体をイメージする際に少なからず補正をかけてしまいます。「たぶん入るだろう」「おそらく大丈夫だ」という希望的観測が、複雑な形状になればなるほど入り込む余地が大きくなります。

画像のデータでは、傾斜したワークを保持するために、ベースプレートに対して斜めの構造体が組まれています。このような複合角を持つ配置を2次元図面だけで完璧に把握し、干渉チェックを行うのは、ベテラン設計者であっても至難の業であり、多大な時間を要します。3D空間で「モノ」として組み立てることで、計算や想像に頼る部分を排除し、事実に基づいた検証が可能になるのです。

◆複雑形状ワークを制する「傾斜」のロジック

この組立データの中で最も目を引くのは、中央に配置されたワークが大きく傾斜して固定されている点です。なぜ、あえて難易度の高い「傾斜固定」を選択するのでしょうか。ここには、加工効率と精度を追求する論理的な理由があります。

1. 同時多軸加工か、専用治具か

近年のマシニングセンタは5軸加工機が普及していますが、すべての工場に導入されているわけではなく、また工程によっては3軸機での加工がコスト的に有利な場合も多々あります。

3軸機でアンダーカット(逆テーパー)部分や、斜め穴の加工を行う場合、ワーク自体を傾け、加工軸に対して面を正対させる必要があります。この治具は、まさにその役割を果たしていると推測されます。ワークを理想的な角度で保持することで、汎用的なエンドミルやドリルを使用可能にし、特殊工具の製作コストを抑え、かつ切削条件を最適化することができます。

2. 剛性と接近性のジレンマ

ワークを傾けて固定する場合、最も懸念されるのが「剛性不足」です。空中に浮いたような状態で固定するため、切削抵抗を受けると微細な振動(ビビリ)が発生しやすくなります。

画像を詳しく見ると、緑色のサポート部材がワークを取り囲むように配置され、かつ厚みを持ったリブ構造で支えられていることが分かります。これは、傾斜させつつも、切削のベクトル(力がかかる方向)に対して十分な対抗力を持たせるための設計です。

一方で、ガチガチに固めすぎると、今度は刃物がアプローチするスペースがなくなります。この「剛性」と「接近性(アクセシビリティ)」のバランスを調整することこそ、治具設計者の腕の見せ所です。3Dモデル上で工具のモデルを実際に動かし、ホルダーが治具に衝突しないギリギリのラインを見極める作業が、このデータ作成の裏側で行われています。

◆干渉チェック ― デジタル空間での「リハーサル」

「干渉」という言葉は、設計者にとって最も聞きたくない言葉の一つです。しかし、3D CADによる組立設計において、干渉チェック機能は最強の防波堤となります。

1. 静的干渉と動的干渉

この画像のような静止状態のデータでは、「部品同士のぶつかり(静的干渉)」を確認します。例えば、ボルトの頭が隣の部品に当たっていないか、ワークをセットする際に治具の壁に擦らないか、といった点です。

特に見落としがちなのが、「脱着時の軌跡」です。固定された状態では干渉していなくても、ワークを出し入れする際に、治具の角に引っかかって入らないというケースがあります。3D上でワークを動かし、スムーズな脱着が可能かどうかをシミュレーションすることは、現場の作業効率(サイクルタイム)に直結します。

2. 工具およびホルダーとの干渉

さらに重要なのが、加工中の「動的干渉」です。OneCNCのようなCAM機能を統合したシステムでは、この治具データそのものを「干渉チェック用モデル(チェックサーフェス)」として定義できます。

もし治具設計が不適切であれば、加工パスを生成する段階で警告が出ます。これにより、実機で「ガシャン」とぶつける事故を未然に防ぐことができます。高価な主軸や工具、そして何より製作に数週間かかった治具とワークを一瞬で無駄にするリスクを、この3Dデータが回避しているのです。

◆OneCNCに見る「現場型」設計の強み

画面のインターフェースから、このデータがOneCNCで作成・検討されていることがわかります。OneCNCは、設計(CAD)と加工(CAM)がシームレスに繋がっていることが特徴です。これが治具設計においてどのような意味を持つのかを考察します。

1. 加工者目線のフィードバックループ

純粋な設計専用CADで描かれた治具は、時に「加工の都合」が無視されていることがあります。しかし、CAMソフト内で治具設計を行う、あるいはCAMソフトにデータを取り込んで検証する場合、常に「どう削るか」という視点が含まれます。

「ここにクランプがあると、フェースミルが通らない」「この高さだと、Z軸のストロークが足りないかもしれない」。こうした加工者ならではの気づきを、即座にモデル修正に反映できるスピード感が、現場型ソフトの強みです。

2. モデリング機能の実用性

画像では、フィレット(角のR)や面取りが適切に施されている様子が見て取れます。また、色の使い分けによって、構成部品の役割が明確化されています。

レイヤー管理(右側のメニューに見える「Layer0」「レイヤー1」など)も適切に行われているようです。複雑なアセンブリでは、不要な部品を非表示にして内部を確認する必要があります。こうしたデータ整理の作法一つひとつに、設計者の丁寧な仕事ぶりが表れています。

◆材質選定と加工精度の相関関係

画面上の緑色のモデルは、一般的にはS50Cなどの炭素鋼や、軽量化が必要な場合はアルミ合金(A5052やA7075)が想定されます。この材質選定も、3D設計の段階で考慮すべき重要なファクターです。

1. 熱変位と応力の予測

複雑な形状の治具は、それ自体を加工する際に内部応力が解放され、歪みが生じることがあります。3Dモデルがあれば、肉厚の不均一な部分を特定し、事前に「逃げ」を作ったり、リブを追加して補強したりといった対策が打てます。

また、ワーク(ピンク色の部分)と治具(緑色の部分)の熱膨張係数の違いも考慮が必要です。加工熱でワークが膨張した際、治具がそれを逃がす構造になっていなければ、ワークが歪んだり、最悪の場合は外れなくなったりします。精密な3Dモデルは、そうしたクリアランスの管理にも役立ちます。

2. 重心と取り回し

画像のような「箱型」に近い治具は、重量がかさむ傾向にあります。マシニングセンタのテーブル積載荷重制限以内に収まるか、また作業者が安全に持ち運びできる重さかどうかも計算できます。

3D CADであれば、モデルの体積と比重から瞬時に重量を算出できます。もし重すぎる場合は、剛性に影響しない部分に「肉抜き穴」を開ける設計変更を、その場で行うことができます。

◆設計データから読み取る「段取り」の思想

治具の良し悪しは、精度だけでなく「使いやすさ(ユーザビリティ)」で決まります。この3Dデータからは、作業者への配慮も読み取ることができます。

1. 誤装着防止(ポカヨケ)の配置

複雑な形状のワークは、上下左右を間違えてセットしてしまうリスクがあります。優れた治具設計では、間違った向きではワークが入らないようなピンを立てたり、特定の形状に合わせたブロックを配置したりします。

この画像のように、ワーク形状に沿った「受け」が設計されていることは、位置決め精度を出すだけでなく、作業者のミスを物理的に防ぐポカヨケの役割も果たしています。

2. 切り粉の排出性

治具の中に切り粉(切削チップ)が溜まると、次回のワークセット時に挟み込み、加工精度の悪化を招きます。

3Dモデルで「閉じた空間」がないか、切り粉がスムーズに下に落ちるか、あるいはクーラント(切削油)が溜まりやすいポケットがないかを確認することは極めて重要です。画像に見られる開口部や隙間は、単なる軽量化ではなく、こうした洗浄性や排出性を考慮した結果である可能性が高いです。

◆3D組立設計がもたらすコストダウンの真実

「3Dで設計すると時間がかかる」という声を聞くことがあります。確かに、2Dで線を引くより、3Dで立体を作る方が初期の入力工数は多いかもしれません。しかし、トータルコストで見れば、3D設計は圧倒的なコストダウンをもたらします。

1. 手戻り工数の削減

もし、この治具を2D図面だけで製作し、完成後に「ワークと干渉する」ことが発覚したとします。修正加工、あるいは再製作にかかる費用と時間、そして納期遅延による信用の失墜は計り知れません。設計段階での数時間の検証作業は、現場での数日間のトラブル対応を未然に消し去る価値があります。

2. 部品点数の最適化

3Dでアセンブリを組むことで、無駄な部品が見えてきます。「このブロックとこのプレートは一体化できるのではないか?」「このボルトの長さは統一できるのではないか?」といったVA/VE(価値分析・価値工学)の検討が容易になります。

部品点数が減れば、材料費、加工費、組立工数がすべて削減されます。画像の治具も、一体削り出しで作る部分と、ボルト締結で組む部分が合理的に分けられているように見受けられます。

◆未来の治具製作へ向けて

今回ご提示いただいた画像は、単なる「設計中の画面」ではなく、現代の精密加工における「標準的な、しかし極めて高度な思考の結晶」です。

製造業、特に精密部品加工の世界では、要求される精度は年々厳しくなり、形状はより複雑化しています。そのような環境下で、経験と勘だけに頼った治具製作は限界を迎えています。論理的に裏付けられた設計、デジタル空間での徹底的な検証、そしてそれを実現する加工技術。この三位一体が揃って初めて、顧客を満足させる製品が生まれます。

私たちが提供する治具製作サービスは、単に図面通りに鉄を削るだけではありません。お客様が加工しようとしているワークの形状、要求精度、使用する機械設備までを深く理解し、「本当に使える治具」「利益を生み出す治具」を、こうした3D設計技術を駆使して提案いたします。

もし、現在ご検討中のワークで「どう固定すればいいかわからない」「他社で断られた」「加工精度が安定しない」といったお悩みがございましたら、ぜひ一度、その3Dデータをお見せください。画面の中にある「正解」を、私たちが形にします。