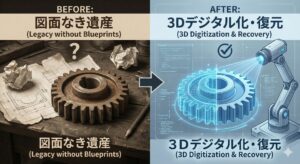

その『現物』、図面なき過去の遺産ですか? それとも未来への『試作品』ですか? リバースエンジニアリングで切り拓く、次世代の試作開発プロセス

リバースエンジニアリングのイメージ

目次

▼こんな方に読んでほしい

・メーカー廃番となった古い機械の部品(ギア、ブラケット等)が破損し、図面もないため、設備の更新か廃棄かの瀬戸際に立たされている、工場の設備保全・生産技術担当者

・競合他社の製品をベンチマークし、その『なぜ優れているのか』を設計思想レベルで解読した上で、それを超える『改良試作品』を迅速に開発したい、R&D部門・開発エンジニア

・過去の熟練工が手仕上げで製作した、図面の存在しない金型やマスターモデルを、現代の技術でデジタルアーカイブ化し、修正・複製・管理したい、製造部門の責任者

◆『図面がない』。それは、モノづくりの『終わり』を意味するか

製造業の現場において、私たちはしばしば、絶対的な『壁』に直面します。それは、技術的な困難さよりも、もっと根源的な『情報の欠如』という壁です。

「30年前に導入した生産設備が、ついに壊れた。しかし、メーカーは既に存在せず、交換部品の図面も、当然ながら存在しない」

「倉庫から、過去に大ヒットした製品の金型が出てきた。これを再利用したいが、図面は紛失しており、修正しようにも、どこから手をつけていいか分からない」

「競合他社のあの製品、実に素晴らしい。この現物から、彼らの設計思想を学び取り、我々なら『こう改良する』という試作品を、今すぐにでも作りたいのだが…」

これら全ての課題に共通する、絶望的な一言。それが、『図面がない』です。

従来のモノづくりの常識では、図面は『聖書』であり、全ての加工の『起点』でした。図面がなければ、見積もりも、加工も、品質保証も、何も始まらない。それは、プロジェクトの『終わり』を意味していました。

しかし、もし、その『現物』そのものを、図面以上の『情報源』として読み解き、デジタルデータ化し、さらには『改良』までを加えて、新たな『モノ』を生み出す技術があるとしたら?

本記事では、この『図面なき絶望』を、『開発の好機』へと反転させる、私たちの核心技術、『リバースエンジニアリング(RE)』を絡めた試作開発プロセスについて、その思考とノウハウの深層を、徹底的に解説します。

◆『リバースエンジニアリング』は、単なる『模倣(コピー)』ではない

『リバースエンジニアリング』と聞くと、いまだに「他社製品を違法にコピーする」といった、ネガティブなイメージを持たれるかもしれません。あるいは、単に「3Dスキャナーで形を写し取る作業」だと、単純に捉えられているかもしれません。

そのどちらも、私たちが実践する技術の本質からは、かけ離れています。

◆『スキャン』と『リバースエンジニアリング』は、全くの別物

・3Dスキャン:

これは、現物の形状に光やレーザーを当て、その表面の座標データを、何百万、何千万という『点の集まり(点群データ)』や、微細な三角形の集合体(ポリゴンメッシュ)として取得する『測定技術』です。

このデータは、あくまで『アナログな現物の、デジタルな写し絵』に過ぎません。そこには、設計的な『意図』は含まれていません。例えば、スキャンデータ上の穴の直径が『10.03mm』だったとして、それは、設計者が『10.03mm』を狙ったのか、それとも『10.00mm(公差H7)』を狙った結果、摩耗や誤差でそうなっているのか、データは何も語ってくれません。

・リバースエンジニアリング(私たちの定義):

これは、その『写し絵(スキャンデータ)』を基に、私たちの持つ『設計ノウハウ』と『加工ノウハウ』**を総動員して、『元の設計者の設計思想を、再構築(リ・デザイン)する』という、極めて創造的な『開発行為』です。

「この『10.03mm』の穴は、隣の部品と『摺動』する役割を持つ。したがって、元の設計意図は、恐らく『φ10mmのH7(+0.015/0)』であろう」

「この表面の滑らかな曲面は、単なるデザインではなく、流体の抵抗を減らすための『機能曲面』だ。より効率的な曲線を、こちらから提案しよう」

このように、『現物』という名の『問い』に対し、私たちの知見をぶつけ、最適な『答え(=CADモデル)』を創り出す。これこそが、リバースエンジニアリングの神髄です。

◆なぜ『加工ノウハウ』を持つ者が、RE(リバースエンジニアリング)をすべきなのか

3DスキャンとCADオペレーションだけを行う業者も、世の中には存在します。しかし、彼らが作成したモデルは、しばしば『製造の現実』を知りません。

私たちは、『加工屋』としての視点から、スキャンデータを解読します。

・『製造プロセスの解読』:

「この形状は、一体モノに見えるが、ここの微細な段差は、別々の部品を『溶接』した痕跡だ」

「この滑らかな内面は、切削では不可能。恐らく『鋳造』で抜いた後、必要な部分だけを『追加工』している」

私たちは、現物が、どのような『製造プロセス』を経て生み出されたのかを、その表面に残された微細な痕跡から読み解きます。この『プロセスの解読』こそが、単なる形状コピーではない、合理的で、コストメリットのある『再生』を可能にするのです。

・『摩耗・破損の復元』:

スキャンデータは、破損し、摩耗した『現在の姿』しか捉えません。破損したギアの歯は、欠けたままです。摩耗したシャフトは、細くなったままです。

私たちのノウハウが、ここで機能します。「このギアのモジュールと歯数、圧力角を計算すれば、欠ける前の『本来の歯形』は、こうであったはずだ」「このシャフトが嵌合していた相手部品の穴径を測定すれば、摩耗する前の『本来の直径』は、こうだったはずだ」。

私たちは、現物に、過去の健全な姿を『復元』するという、高度な設計作業を行います。

◆『RE』を核とする、3つの試作開発シナリオ

私たちの『開発能力』は、このリバースエンジニアリング(RE)という強力なツールを得て、お客様の多様な『図面なき課題』に対し、柔軟なソリューションを提供します。

シナリオ1:『再生』 – 設備保全と、失われた資産の復刻

これは、最も古典的かつ、緊急性の高い課題です。

・課題:40年間稼働し続けた、工場の基幹設備の、重要な『カムシャフト』が折損した。メーカーは倒産。図面は、青焼きの不鮮明なものが一枚あるだけ。

・従来のアプローチ:設備全体の更新を検討(数億円の投資)。あるいは、職人を探し、勘と経験で、手作業での『現物合わせ』の製作を試みる(納期・コスト・精度、全てが不透明)。

・私たちの『RE開発』プロセス:

1. 『スキャン』: 破損したカムシャフトの『破片』を全て回収。高精度3Dスキャナーで、それらを個別にスキャンします。

2. 『デジタル接合・復元』: CAD上で、スキャンした破片データを、パズルのように精密に組み上げ、破損前の『全体形状』をデジタル上で復元します。

3. 『ノウハウによる再設計』: カムの『曲線(リフトカーブ)』を、CAD上で滑らかなスプライン曲線として『再設計』します。同時に、『なぜ折損したのか』を分析します。

4. 『改良提案』: 「折損の起点は、このキー溝の『角R』が小さすぎたことにあります。応力集中を避けるため、ここのRを、機能に影響ない範囲で、0.5Rから2Rに『改良』しませんか? 材質も、当時のS45Cから、より強靭なSCM435へ変更し、適切な熱処理を施しましょう」

5. 『試作(本製作)』: この『改良版CADモデル』に基づき、最新の5軸加工機と研削盤を駆使し、一品モノのカムシャフトを製作します。

・結果: お客様は、数億円の設備投資を回避できただけでなく、オリジナルよりも『高耐久・高性能』な交換部品を、適正なコストと納期で手に入れることができます。これは、もはや『修理』ではなく、『開発』です。

シナリオ2:『改良』 – 競合分析と、開発スピードの飛躍的向上

これは、企業の競争力に直結する、戦略的な課題です。

・課題: 競合他社が、非常に高性能な『樹脂製ポンプ』を発売した。その性能の秘密を探り、それを超える自社製品を、3ヶ月以内に開発・試作したい。

・従来のアプローチ: 競合品をノギスやマイクロメータで、手作業で測定。不正確な2D図面を起こし、それを基に自社の設計者が推測で3Dモデルを作る。膨大な時間がかかり、精度も低い。

・私たちの『RE開発』プロセス:

1. 『スキャンと機能分析』:** 競合品のポンプを分解し、中核部品である『インペラ(羽根車)』と『ケーシング(筐体)』を、高精度3Dスキャン。

2. 『流体解析(パートナー連携)』:私たちの設計ノウハウで再構築したCADモデルを、必要であれば、流体解析(CFD)の専門パートナーと連携し、解析にかけます。「競合品の優位性は、この羽根の『三次元ねじれ形状』による、キャビテーションの抑制にある」といった、性能の『秘密』を、デジタル上で解明します。

3. 『共同での改良設計』: 私たちのエンジニアと、お客様の開発者が、同じ3Dモデルを前に、ディスカッションを行います。「ならば、我々はこの『ねじれ』に加えて、出口の『角度』を3度立ててみよう」「その形状なら、5軸加工で、この治具を使えば、問題なく削り出せる」

4. 『超高速試作』: 設計変更は、即座にCAMデータに反映され、翌日にはマシニングセンタが動き出します。

・結果: 従来、数ヶ月かかっていた『分析→設計→試作』のサイクルが、数週間単位へと、劇的に短縮されます。『RE』は、開発の『カンニングペーパー』ではなく、開発の『アクセル』として機能するのです。

シナリオ3:『最適化』 – 熟練技能のデジタル化と、資産の継承

これは、企業の『無形資産』を、いかにして『有形資産』に変えるか、という、経営的な課題です。

・課題:創業時から使い続ける、プレス金型がある。図面はとうの昔に失われ、度重なる修正は、全て『神様』と呼ばれた引退済みの熟練工Aさんの『手作業』によって行われてきた。Aさんの『手の感覚』で修正された、この金型こそが、会社の競争力の源泉だ。しかし、このままでは、金型が寿命を迎えたら、全てが失われる。

・従来のアプローチ: Aさんを呼び戻し、勘で、もう一つ作ってもらう(不可能)。あるいは、諦める。

・私たちの『RE開発』プロセス:

1. 『現状の完全デジタル化』: Aさんの『魂』が込められた、その金型の『現在の形状』を、スキャンします。μm単位の凹凸、絶妙なR、手仕上げによる微妙なうねり。その全てを、デジタルデータとして『永久保存』します。

2. 『アナログ知見のデジタル翻訳』: 私たちの設計ノウハウで、その『うねり』や『凹凸』を解読します。「Aさんは、ここに、材料の『シワ』が寄るのを防ぐため、意図的に『0.05mm』の『逃がし』を手で削り込んでいる」。

3. 『最適化された再設計』: Aさんの『意図』はそのままに、その『形状』を、現代のCAD/CAMで、より滑らかに、より理論的に『再設計』します。

4. 『デジタルによる再現』: この新しい『デジタルマスターモデル』を基に、5軸加工機で、高精度に『複製』します。

・結果: Aさんの『暗黙知』は、『形式知(デジタルデータ)』へと変換されました。これにより、①金型の再現性が100%保証され、②「この部分だけ、シワ寄せ対策を30%強めたい」といった、未来の『デジタルな改良』が可能になり、③Aさんの技能は、会社にとっての永続的な『資産』へと昇華します。

◆よくある質問(FAQ)

Q1:3Dスキャナーさえあれば、自社でもできるのではないでしょうか? なぜ、貴社に頼む必要があるのですか?

A1:まさに、その点こそが、本記事でお伝えしたかった核心です。3Dスキャナーは、あくまで『入力装置』、例えるなら『カメラ』です。高価なカメラを買えば、誰もがプロの写真家になれるわけではないのと同じで、高精度なスキャンデータを取得できても、そこから『何を読み解き、何を再構築するか』という、『設計・加工のノウハウ』がなければ、それは、ただの『綺麗な写し絵(点群データ)』でしかありません。

私たちにご依頼いただく価値は、その『写し絵』から、元の設計者の意図、摩耗や破損の状況、そして最適な製造プロセスまでを『解読』し、お客様の真の目的(再生・改良・最適化)に合わせた、『製造可能な、意味のあるCADデータ』を『発明』する点にあります。

Q2:著作権や特許が絡む部品の、リバースエンジニアリングをお願いすることは、法的に問題ありませんか?

A2:私たちは、法令遵守(コンプライアンス)を、最も重要な経営課題の一つとして認識しています。お客様の『開発』を支援することが私たちの使命であり、違法な『模倣』に加担することは、決してありません。

・お客様の自社製品、あるいは、正当な権利を持つ製品(例:図面を紛失した自社の金型、権利の切れた古い部品)の『再生・改良』

・競合他社製品の『分析・研究』**(それ自体は合法な活動です)のための、データ化と試作

これらの、正当なビジネス目的の範囲内で、私たちの技術をご提供します。プロジェクトを開始する前に、その現物の『出自』と『目的』については、必ず確認させていただき、双方が法的なリスクを負うことのないよう、細心の注意を払います。

Q3:摩耗したり、破損してバラバラになったりした部品でも、本当に復元できるのですか?

A3:困難ですが、それこそが、私たちのノウハウが最も発揮される領域です。

・摩耗:摩耗は、一様には起こりません。シャフトであれば、摺動していた『中心部』は摩耗しても、両端の『非摺動部』には、オリジナルの寸法が残っているケースが多々あります。私たちは、その『健全な部分』の寸法を基に、本来の形状を『復元』します。

・破損:バラバラの破片であっても、その『破断面』の形状は、唯一無二の『鍵』となります。私たちは、CAD上で、この破断面がピタリと一致する組み合わせを探し、デジタル上で『接着』していきます。全てのピースが揃わなくても、ギアの歯形のように『周期性』のあるものであれば、健全な1ピッチ分のデータから、全周の形状を『復元』することが可能です。

不可能だと諦める前に、ぜひ、その『現物』を、私たちに見せてください。

◆『現物』は、未来を切り拓く、最も雄弁な『設計図』である

図面がない、という現実。それは、モノづくりの『終わり』ではありません。

それは、『過去の常識』に囚われた思考を捨て、目の前にある『現物』という名の、最もリアルで、最も雄弁な『教科書』と、真摯に対話する、『新しい開発』の始まりの合図です。

その教科書を、ただ眺めているだけでは、何も生まれません。

その教科書を、私たちの『設計ノウハウ』で解読し、『加工ノウハウ』で翻訳し、そして、『試作開発』という名の、未来に向けた『新しい章』を、お客様と共に書き加える。

私たち関東精密は、図面という『完成された答え』を待つだけの、受動的なパートナーではありません。

お客様の目の前にある、その『図面なき課題』にこそ、最も価値があることを知っています。

その『現物』、ぜひ一度、私たちに『解読』させていただけませんか。