品質は『加工後』にこそ問われる。洗浄・熱処理・表面処理の成否を分ける、後工程治具の設計ノウハウと発想力

目次

こんな方に読んでほしい

・ 切削加工後の、洗浄ムラ、熱処理による歪み、表面処理の不均一といった『後工程』の品質トラブルに悩まされている品質保証・生産技術の担当者

・ 部品を汎用的なステンレスカゴに入れたことによる、『打痕』や『傷』で、歩留まりを悪化させた経験を持つ、製造・管理部門の責任者

・ 製品の全ライフサイクルを通じた、トータルな品質とコストの最適化に関心を持ち、加工以外のプロセスにも深い知見を持つパートナーを探している設計開発者

精密部品の品質保証が、切削加工という『前半戦』だけで終わるのではないことを明確にする。

むしろ、その後の洗浄、熱処理、表面処理、搬送という『後半戦』において、いかにして加工で得られた品質を『守り抜き』『高める』かが、真の競争優位性を生むことを示す。そのために不可欠な、各工程の物理現象(熱、流れ、電気、応力)を深層で理解した『後工程用治具』の設計ノウハウと、私たちの柔軟な発想力を具体的に開示し、全製造プロセスを一貫して見通せる、総合的な技術パートナーとしての信頼を確立する。

◆ 序論:『加工完了』はゴールではない。品質の旅路の「後半戦」

5軸マシニングセンタが、プログラム通りの完璧な三次元曲面を削り出し、精密研削盤が、鏡のような平面度を達成する。切削加工の現場で、μm(マイクロメートル)単位の戦いに勝利し、図面上の全ての公差を満たした部品が誕生する。この瞬間、多くの製造プロセスにおいて、一つの大きな山場を越えたという安堵感が漂うかもしれません。

しかし、私たちは、これを『ゴール』とは決して呼びません。それは、長距離リレーにおける、まだ『中間地点』に過ぎないからです。

その精密部品の旅路は、まだ続きます。切削油にまみれた体を清める『洗浄工程』。金属組織の真価を引き出すための、高温の試練である『熱処理工程』。新たな機能と美観をその身にまとう『表面処理工程』。そして、次なる組立の場へと向かう『搬送工程』。

この品質の旅路の『後半戦』には、加工工程とは全く異なる種類の、しかし、同様に深刻な品質リスクが、無数に潜んでいます。

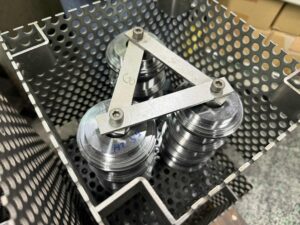

ご提示した画像(image.png)は、まさにその『後半戦』を戦うための一つの解です。精密に加工されたであろう円盤状のワークが、むき出しのまま汎用カゴに放り込まれるのではなく、専用に設計されたパンチングバスケットの中で、スタックされ、専用の押さえ治具によって、優しく、しかし確実に保持されています。

これは、何を意味するのでしょうか。

それは、『加工で達成した品質は、加工後のプロセスで、いとも簡単に損なわれる』という厳然たる事実と、『そのリスクを回避するためには、後工程に最適化された専用の治具が不可欠である』という、深い認識の現れです。

本記事では、この目立たずも極めて重要な『後工程用治具』に焦点を当てます。洗浄液の流れ、熱の伝わり方、電流の密度、そして微細な振動。これらの物理現象をいかにして治具の『工夫』と『発想力』でコントロールし、お客様の部品の品質を、その旅路の最後まで守り抜くか。私たちの持つ、もう一つの重要なノウハウについて、詳らかに論じます。

◆ なぜ『標準カゴ』では、精密部品の品質を守れないのか

多くの製造現場で、切削加工を終えた部品は、ステンレス鋼線で作られた、汎用的な『標準メッシュカゴ』に無造作に入れられ、次の工程へと送られていきます。しかし、この『当たり前』の光景こそが、品質と効率を蝕む、静かなる元凶なのです。

第一の罪:『部品同士の衝突』による、取り返しのつかない打痕

精密部品にとって、加工で仕上げられた『面』は、その機能と価値の源泉です。しかし、標準カゴに複数の部品をバラ積みした瞬間、その価値は脅威に晒されます。

・搬送時の振動: 台車での移動や、工程間の受け渡しで発生する微細な振動。これにより、部品同士が絶えず擦れ合い、接触し、研ぎ澄まされたエッジや、滑らかな摺動面に、『打痕』や『擦り傷』を発生させます。

・処理中の流動: 洗浄槽の中での激しい液体の撹拌や、熱処理炉への投入・取り出しの際、カゴの中で部品が踊り、互いに衝突します。切削工程で、あれほどの手間と時間をかけて達成した面粗さが、ほんの数秒の不注意な扱いで、全て台無しになってしまうのです。

第二の罪:『不安定な保持』による、熱処理の歪み

標準カゴは、部品を『入れる』ことしか想定していません。その中で部品がどのような『姿勢』でいるかは、完全に偶然に任されています。この『不安定な保持』が、特に熱処理工程で、致命的な問題を引き起こします。

・自重による変形: 長尺のシャフト部品が、カゴの底で不均一に支えられたまま、あるいは、薄肉のフランジ部品が、斜めに立てかけられたまま、高温に晒される。材料が軟化する高温域で、部品は自らの重みに耐えきれず、ゆっくりと『クリープ変形』を起こし、曲がりや反りを生じます。

・不均一な熱伝達: 部品がカゴの底や壁にべったりと接触している部分と、そうでない部分とでは、熱の伝わり方(加熱・冷却のスピード)が異なります。この『不均一な熱履歴』が、部品内部に新たな応力を生み出し、『熱歪み』の原因となります。

第三の罪:『処理ムラ』を生み出す、流れの阻害

洗浄、メッキ、アルマイトといった、液体や気体の中で行われる処理において、その品質は『いかに均一に、処理液(あるいは電流、熱)が部品の表面に接触したか』で決まります。

・液だまり・エア溜まり: 部品がカゴの底に平らに置かれたり、部品同士が密着したりしていると、その隙間に洗浄液やメッキ液が流れ込まず、『液だまり』や『エア溜まり』が発生します。その部分は、当然ながら洗浄されず、メッキもされません。

・電流の不均一性: 電気メッキにおいて、カゴの外側にある部品と、中心部に密集した部品とでは、電極からの距離が異なり、電流の密度に差が生じます。結果として、外側の部品は膜厚が厚くなりすぎ、内側の部品は薄くなる、といった『処理ムラ』が発生します。

ご提示した画像(image.png)の治具は、これらの罪を全て回避しようとする、明確な『設計思想』の現れです。パンチングメタルのカゴは、液体の流れを最大限に確保し、3つのスタックに分けることで、部品同士の密着を防ぎ、均一な処理を狙っています。そして、上からの押さえ治具は、搬送中の暴れを防ぎ、部品を安定させています。標準カゴでは、この品質は決して達成できません。

『後工程』の物理現象を支配する、戦略的治具設計ノウハウ

『後工程用治具』の設計とは、その工程で支配的となる『物理現象』を深く理解し、それをコントロールするための最適な形状と材質を『発明』する行為です。私たちは、各工程の特性に対し、以下のような『発想力』と『加工ノウハウ』で対応します。

『洗浄工程』のノウハウ:汚れを運び去る「流れ」の設計

精密洗浄の目的は、目に見える切り屑だけでなく、微細な穴(ブラインドホール)の奥や、ポケットの隅にこびり付いた、切削油やスラッジ(微細な砥粒や金属粉)を、完全に除去することです。

・課題の本質: 汚れは、洗浄液が『当たる』だけでは落ちません。洗浄液が『流れ込み、汚れを剥離させ、そして汚れと共に流れ去る』という、一連の『流体プロセス』が完結して初めて、清浄度が達成されます。

・治具設計の工夫(発想力):

1. 『姿勢』の最適化:

部品に微細な穴や深いポケットがある場合、その開口部が真上や真下を向くように治具を設計するのではなく、あえて『斜め45度』に傾けて保持します。これにより、洗浄液が自然な対流で内部に入り込み、同時に、内部の空気や、剥離した汚れが、重力や浮力によってスムーズに外部へ排出される『流路』を確保します。

2. 『流れ』を阻害しない構造:

治具のフレームやワークの保持部が、洗浄液の『流れ』を堰き止める『ダム』になってはなりません。私たちは、治具の構造体に、ワイヤーフレームや、画像のようなパンチングメタル、エキスパンドメタルを多用します。これにより、治具の剛性を保ちつつ、洗浄液や、超音波洗浄の『キャビテーション(微細な気泡の発生と圧壊)』が、ワークのあらゆる表面に到達することを可能にします。

3. 『共振』の活用と回避:

超音波洗浄は、洗浄槽の周波数と『共振』することで、その効果が最大化されます。私たちは、治具の設計において、ワークがその振動を効率よく受け取れるように、支持点の位置や材質を選定します。逆に、治具自体が振動を吸収(減衰)してしまわないよう、過度に重厚な構造は避けます。

・加工ノウハウとの連携:

切削加工の段階で、後工程の洗浄を考慮し、例えば、組立後は見えなくなる位置に、洗浄液を抜くためだけの微小な『ドレン穴』を追加工することを、設計者様に提案することもあります。

『熱処理工程』のノウハウ:歪みと戦う「応力」の管理

熱処理工程(焼入れ、焼戻し、焼鈍など)は、金属に望ましい特性を与える一方で、高温という過酷な環境下で、最も『変形』や『歪み』が発生しやすい工程です。

・課題の本質: 変形の原因は、主に『高温下での自重によるクリープ変形』と、『不均一な加熱・冷却による熱応力』の二つです。治具の役割は、これらの発生を、物理的に最小限に抑えることです。

・治具設計の工夫(発想力):

1. 『最適支持点』の追求:

長尺のシャフトや、薄く広い板状のワークは、そのままで炉に入れると、必ず自重でたわみます。私たちは、その部品の形状と重心を解析し、たわみが最小になる、理想的な『支持点』を見つけ出します。それは、2点支持かもしれませんし、あるいは、多点支持が必要かもしれません。その支持点に、セラミックスや耐熱合金製のピンを配置し、ワークを『そっと』支えます。

2. 『拘束』ではなく『ガイド』する発想:

熱処理中、金属は必ず『熱膨張』します。この膨張を、剛性の高い治具で力ずくで『拘束』しようとすると、冷却・収縮時に、ワーク内部に巨大な応力が残り、かえって大きな歪みや、最悪の場合は『割れ』を引き起こします。

私たちの設計思想は『拘束』ではなく『ガイド』です。ワークが、熱膨張・収縮する『方向』は、治具によって規定します。しかし、その『量』は、自由に動けるように、『遊び(クリアランス)』を設けておきます。これにより、ワークはストレスなく膨張・収縮でき、変形を最小限に抑えます。

3. 『熱の通り道』の設計:

熱処理の品質は、いかに『均一に』加熱し、『均一に』冷却するかにかかっています。治具が、熱風や真空、あるいは冷却油の流れを妨げてはなりません。画像のカゴのように、部品同士が密着せず、十分な間隔を保ち、熱媒体が全ての表面に均等にアクセスできるような、オープンな構造を設計します。

・加工ノウハウとの連携:

熱処理用の治具は、それ自体が過酷な熱サイクルに繰り返し晒されます。そのため、治具の材質には、インコネルやハステロイといった高価な耐熱合金(難削材)が使われることも少なくありません。このような治具を、コストと精度を両立させながら製作できること自体が、私たちの高度な『加工ノウハウ』の証でもあります。

『表面処理工程』のノウハウ:均一性を実現する「電気と流れ」の設計

電気メッキ、無電解メッキ、アルマイト(陽極酸化処理)など、表面処理は、製品に耐食性、耐摩耗性、電気特性、あるいは美観といった、最終的な価値を付加する重要な工程です。

・課題の本質: 品質のバラツキは、処理液が表面に均一に接触しない『流れの問題』と、特に電気メッキにおいて、電流密度が均一にかからない『電気の問題』に起因します。

・治具設計の工夫(発想力):

1. 『電極接点』の最適化:

電気メッキやアルマイトは、ワークに電気を流すための『接点(ラッキング点)』が必ず必要です。この接点があった部分は、処理がされず、跡が残ります。私たちは、お客様と綿密に協議し、その部品の機能上、あるいは外観上、**最も影響のない箇所**(例えば、組立後に隠れる面や、ネジ穴の内側など)を、戦略的に接点として選定します。そして、その微小な一点に、確実な導通と保持力を両立させるための、特殊なバネ性のあるチタン製の接点を設計します。

2. 『電流分布』の均一化:

複雑な形状の部品では、先端やエッジ部分に電流が集中し(エッジ効果)、膜厚が厚くなりすぎる傾向があります。私たちは、ワークの配置を工夫し、必要に応じて、電流の流れを整えるための『補助電極』や『シールド板』を治具に組み込むことで、電解槽内の電流分布そのものをコントロールします。

3. 『ガス抜け・液抜け』の徹底:

処理中、電極からはガスが発生します。また、複雑な形状部にはエアが溜まりがちです。これらの『気泡』が表面に留まると、そこは処理不良となります。私たちは、ワークを保持する『角度』を精密に計算し、ガスやエアが自然に上昇し、処理液がスムーズに入れ替わるような、最適な姿勢を設計します。

・加工ノウハウとの連携:

表面処理用の治具(ラッキングツール)は、多くの場合、導電性と耐薬品性に優れる『チタン』で製作されます。チタンは、その粘り強さから、切削加工が難しい材料です。これらの治具を、要求される形状に、高精度かつ効率的に加工できる『加工ノウハウ』が、設計の自由度を支えています。

◆ よくある質問(FAQ)

Q1:後工程の治具に、そこまでコストと手間をかける価値が、本当にあるのでしょうか?

A1: これは、私たちが最も重要視する点です。結論から言えば、『精密部品であればあるほど、その価値は絶大である』と断言できます。例えば、1個10万円の、5軸加工と精密研削を駆使した部品があったとします。これを100個、標準カゴで熱処理した結果、歪みや打痕で10個が不良になった場合、それだけで100万円の損失です。もし、20万円の専用治具を導入することで、その不良率が0%になるのであれば、投資はたった一回の処理で回収できます。後工程の治具への投資は、単なる『コスト』ではなく、それまでに費やした全ての加工コストと、部品の価値そのものを守るための、最も確実な『保険』なのです。

Q2:洗浄カゴ一つで、本当に洗浄の品質は変わるものなのでしょうか?

A2: 劇的に変わります。特に、医療機器部品や半導体製造装置部品など、サブミクロンレベルの清浄度が求められる世界では、洗浄プロセスは「汚れを落とす」というよりも「汚染物質を規定値以下にする」という、高度な科学的プロセスです。微細な穴の奥に残った1個のパーティクル(微粒子)が、最終製品の性能を左右します。私たちが設計する専用治具は、そのパーティクルをいかにして『流し去るか』を、流体力学の観点から設計しています。汎用カゴでの『運任せの洗浄』と、専用治具による『狙い通りの洗浄』では、品質の信頼性が、全く比較になりません。

Q3:治具の設計と製作を、加工(切削)とは別の、専門業者に頼むのはどうでしょうか?

A3:それも一つの選択肢です。しかし、そこには前述の記事でも触れたような、設計と製造の『分断』のリスクが伴います。特に後工程の治具は、『前工程である切削加工のノウハウ』と密接に関連します。例えば、「切削段階で、どの面に基準が残っているか」「どの部分が最も変形しやすいか」「どこにバリが出やすいか」といった、加工現場でしか得られない『生の情報』を、治具設計に即座にフィードバックできるかどうかが、治具の品質を決定づけます。私たちは、加工と治具設計の両方を社内に持ち、その知見が常に対話しているからこそ、机上の空論ではない、真に現場で機能する治具を提供できるのです。

◆ まとめ:品質の『最後の1メートル』を守り抜くという哲学

どれほど優れた切削加工のノウハウを蓄積し、どれほど高価な工作機械を導入しても、加工を終えた部品を、その後の過酷な旅路から守る『器』がなければ、その努力は、いとも簡単に水泡に帰します。

『後工程用治具』の設計とは、一見、地味で、目立たない仕事かもしれません。しかし、それは、お客様の製品品質の『最後の1メートル』、すなわち、工場から出荷され、真の価値を発揮するまでの、最も脆弱な期間を守り抜くという、極めて重い責任を担う仕事です。

私たちの『柔軟な発想』とは、切削加工の常識にとどまらず、熱力学、流体力学、電気化学といった、後工程を支配するあらゆる物理現象にまで思考を広げ、お客様の部品にとっての『絶対的な最適解』を追求する姿勢そのものです。

もし、貴社が、加工後の品質トラブルや、歩留まりの悪さに、見えざるコストを払い続けているのであれば。

ぜひ一度、その部品が、どのような『旅』をしているのかを、私たちにお聞かせください。

私たちは、お客様の部品の『誕生(加工)』から『旅立ち(出荷)』までの全プロセスを見守り、その品質を完璧な状態で護衛する、最高の『揺りかご』を設計・製作するパートナーです。