同心度不良は“測り方”から始まっている?~旋盤加工における検査・基準・測定の落とし穴~

目次

「芯ズレが出てしまった原因が分からない」

こうしたとき、加工精度ばかりが疑われがちですが、検査の基準や測定方法に問題が潜んでいるケースも多々あります。

今回の記事では、旋盤加工における“同心度不良”の原因を、「検査・測定・基準設定」の視点から深掘りし、見落とされがちな落とし穴と対策を解説します。

■ 同心度不良=加工ミス ではない?

たとえば、こんなことが起きていませんか?

測定担当によって結果が変わる

出荷後に「芯ズレ品」と言われたが、自社ではOKだった

同じ品番でロットごとにNG率が異なる

実はこれ、測定基準・段取りの“ズレ”によって見える結果が変わっている可能性があります。

■ よくある「測定の罠」

・ケース①:異なる基準で測っていた

旋盤で加工した内径・外径を測る際に、加工側では「芯押し基準」、検査側では「定盤固定・マイクロゲージ」など、異なる基準点で測っていると、同心度誤差が大きく見えてしまいます。

・ケース②:段取り方向が異なる

たとえば、製品を「左基準」で掴んで加工したのに、検査では「右基準」で固定して測定している。

これだけで100分台のズレが発生し、それが“芯ズレ”と判断されてしまいます。

■ “基準の共有”が不良率を下げる

同心度の不良品が出る工場では、加工と検査の“基準ズレ”が放置されていることが多いです。

対策の第一歩は、測定基準の図示とルール化。

基準面・基準穴を図面に明示する

製品ごとに測定要領書を作る

ゲージとダイヤルゲージの使い分け基準を明確化する

これらを徹底することで、「見えない不良」や「測る人による誤差」を大きく減らせます。

■ 現場で実際に使われている測定テクニック

中小製造業の現場では、コストや設備の制限から“工夫”で精度を出している場面がよくあります。

たとえば:

・ダイヤルゲージ+Vブロックでの簡易同心度測定

・実際に相手部品を仮組みしての実使用チェック

・旋盤チャックごと検査治具に流用(再現性確認)

これらの“現実的な検査の工夫”こそ、同心度不良の予防に効果的です。

■ 「測定できる設計」も重要な視点

意外と見落とされがちなのが、「測定しやすい形状」になっているかどうか。

測定面が狭すぎて、接触面が確保できない

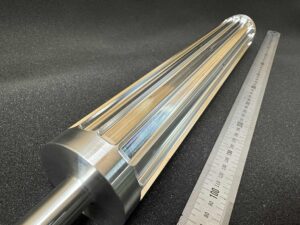

長尺品で撓みが大きく、測定値が安定しない

基準面がバフやメッキで正確性が低い

こういった場合、不良かどうか判断できない=検査コスト上昇&トラブルの火種になります。

設計段階から「この面はどう測る?」を意識するだけでも、加工品質と歩留まりは大きく改善します。

■ まとめ:「同心度」は、設計・加工・検査の“連携”で守られる

旋盤加工における同心度不良は、「腕のいい加工者がいればOK」という単純な話ではありません。

設計者が“測定しやすい形状”を意識する

加工現場が“段取りと芯”を丁寧に取る

検査側が“正しい基準と方法”で測る

この3点が揃って初めて、同心度トラブルを防ぐ“強い仕組み”になります。