【治具設計の完全ガイド】生産性を劇的に向上させる設計の原理原則から未来技術まで

「また不良品が出た…」「段取りに時間がかかりすぎて、生産計画が遅れている」「作業者によって品質にバラつきがある」。

製造現場のこのような悩みは、尽きることがありません。その根本的な原因の一つが、製品の品質と生産効率を陰で支える「治具」の設計にあるかもしれません。

優れた治具は、単なる作業の補助道具ではありません。それは、製造プロセス全体を最適化し、品質を安定させ、コストを削減し、作業者の安全を守るための「戦略的ツール」です。しかし、その重要性にもかかわらず、治具設計は属人的なノウハウに頼りがちで、体系的に学ぶ機会は少ないのが現状です。

この記事では、治具設計に初めて携わる若手エンジニアから、改めて基礎を学び直したい中堅技術者、そして製造現場の生産性向上に責任を持つマネージャーまで、幅広い方々を対象に、治具設計の「教科書」となるべき知識を網羅的に解説します。

目次

※この記事を読めば、以下のことが分かります。

-

今さら聞けない治具の基本的な役割と種類

-

「良い治具」を設計するための5つの絶対原則

-

生産性を飛躍させるための具体的な設計テクニック

-

3DプリンタやIoTがもたらす治具設計の未来

-

新人・若手エンジニアが治具設計を学ぶためのロードマップ

この記事が、貴社の製造現場が抱える課題を解決し、競争力を一段階上へと引き上げるための一助となれば幸いです。

第1章 治具設計の基本の「き」~今さら聞けない基礎知識~

治具設計の実践的な話に入る前に、まずはその土台となる基礎知識を確実に押さえましょう。「治具とは何か」という根本的な問いから、その目的、種類、そして設計の基本的な流れまでを分かりやすく解説します。

1.1. 治具とは何か?その役割と目的

治具(ジグ、Jig)とは、製造業において、部品の加工や組立、検査といった工程を補助するための道具の総称です。その最大の目的は、作業の「基準」を作り出すことにあります。

例えば、ボール盤で板に穴を開ける作業を考えてみましょう。治具がなければ、毎回定規で測って印をつけ、ドリルがずれないように慎重に作業する必要があります。しかし、穴を開けるべき位置にガイドが付いた治具を使えば、作業者はただ板を治具にセットし、ガイドに沿ってドリルを下ろすだけで、誰でも毎回同じ位置に正確な穴を開けることができます。

このように、治具は以下の多岐にわたる重要な役割を担っています。

-

・精度の向上と品質の安定化:製品や部品を正確な位置に固定することで、加工精度を高め、作業者のスキルレベルに関わらず品質を均一に保ちます。

-

・生産性の向上(効率化):位置決めや固定といった付帯作業を簡略化・自動化し、段取り時間やサイクルタイムを短縮します。

-

・コスト削減:不良品の発生を抑制し、作業の自動化・省力化によって人件費を削減します。

-

・安全性の確保:危険な作業において部品を確実に保持したり、作業者が安全な距離を保てるようにしたりすることで、労働災害を防ぎます。

1.2. こんなにある!治具の主な種類

治具は、その用途によって多種多様な種類が存在します。ここでは、製造現場でよく使われる代表的な治具を一覧でご紹介します。

| 種類 | 役割と用途 | 具体例 |

| 固定治具 | 部品(ワーク)を加工しやすいように、あるいは動かないようにしっかりと固定する最も基本的な治具。 | バイス、チャック |

| 組立治具 | 複数の部品を正しい位置関係で組み合わせる作業を補助する。人的ミスを防ぎ、組立効率を向上させる。 | ピン打ち込み用の位置決めブロック |

| 溶接治具 | 溶接時に発生する熱による歪みを抑えながら、部品を正確な位置に保持する。高い剛性が求められる。 | 自動車フレームの溶接用フレーム |

| 検査治具 | 製品が設計図通りの寸法や形状、機能を持っているかを確認するための治具。測定の効率と信頼性を高める。 | 通り/止まりゲージ、外観検査用ホルダー |

| 切断・曲げ治具 | 材料を決められた角度やサイズに切断したり、板金を正確な形状に曲げたりする作業をガイドする。 | マイターボックス、プレスブレーキ用金型 |

| 塗装・めっき治具 | 塗装やめっき処理の際に、不要な部分を保護(マスキング)したり、液体の中で製品を安定して保持したりする。 | 塗装用ハンガー、めっき用ラック |

| 搬送治具 | 部品を次の工程へ移動させる際に使用する。自動化ラインでは、位置決め機能を兼ね備えることも多い。 | キャリアトレイ、パレット |

これらの治具は単独で使われることもあれば、複数の機能(例:固定と搬送)を併せ持つこともあります。自社の工程でどのような作業を効率化・高精度化したいのかを明確にすることが、適切な治具を選定・設計する第一歩となります。

1.3. 治具設計の基本的な流れ(5ステップ)

では、実際に治具を設計する際は、どのようなプロセスをたどるのでしょうか。一般的に、治具設計は以下の5つのステップで進められます。

-

・Step 1: 目的の明確化と要求事項の定義

「何のために、どの工程で、どのように使う治具なのか」を徹底的に明確にします。加工する製品の形状や寸法、求められる精度、生産ロット数、作業者のスキルレベル、設置環境(温度、薬品の有無など)といった要求事項をすべて洗い出します。

-

・Step 2: 構想設計と仕様の決定

要求事項を基に、治具の全体的な構造や機構(どうやって固定するか、どうやって動かすかなど)のアイデアを練ります。ラフスケッチや簡単な図でイメージを具体化します。使用する材質、主要な部品、満たすべき性能(精度、剛性など)といった大まかな仕様を決定します。この段階で、機能性とコストのバランスを考慮することが重要です。

-

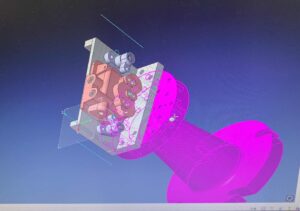

・Step 3: 詳細設計と図面化

CADソフト(2Dまたは3D)を使い、構想設計を基に具体的な形状や寸法を落とし込んだ詳細な設計図を作成します。各部品の公差(寸法の許容範囲)や表面の仕上げ(粗さ)などを細かく設定します。加工方法を想定し、製造が困難な形状や無理な公差設定を避けることが、コストを抑えるポイントです。

-

・Step 4: 試作と評価

設計図を基に、試作品を製作します。近年では、この段階で3Dプリンタを活用し、低コストかつ迅速に形状や使い勝手を確認するケースが増えています。試作品を実際の現場で使用し、設計通りの機能や精度が出るか、作業者に使いにくい点はないか、想定外の問題が起きないかなどを多角的に評価します。

-

・Step 5: 改善と量産導入

評価で見つかった問題点を設計にフィードバックし、改良を加えます。この「評価→改善」のサイクルを繰り返し、治具の完成度を高めます。最終的な仕様が固まったら、本番用の治具を製作し、現場へ本格的に導入します。

この一連のプロセスを丁寧に進めることが、最終的に現場で本当に役立つ治具を生み出す鍵となります。

第2章 「良い治具」の条件とは?設計者が押さえるべき5つの重要ポイント

優れた治具は、ただ機能すれば良いというものではありません。精度、使いやすさ、安全性、コストなど、様々な要素が高いレベルでバランスしている必要があります。本章では、多くの熟練設計者が無意識のうちに実践している、「良い治具」を設計するための5つの普遍的な原則を解説します。

・ポイント1: 揺るぎない「精度」と「剛性」を確保する

治具の最も基本的な使命は、製品の品質を保証することです。そのためには、治具自体が極めて高い「精度」と、加工時の力に負けない「剛性(変形しにくさ)」を持っていることが絶対条件となります。

-

・精度の考え方:治具の精度が低いと、それがそのまま製品の加工バラつきに直結します。一般的に、治具に求められる寸法公差は、加工対象の製品に求められる公差の1/3以下が目安とされています。また、単なる寸法だけでなく、平面度や直角度といった幾何公差の管理も極めて重要です。治具の基準面が歪んでいては、高精度な加工は望めません。

- ・剛性の重要性:特に切削加工などでは、加工中に大きな力が治具にかかります。この力によって治具がたわんだり、振動(ビビり)が発生したりすると、加工精度が著しく低下します。十分な剛性を確保するためには、適切な材料を選定するだけでなく、リブ(補強)を設けるなど構造的な工夫が求められます。

・ポイント2: 作業者に優しい「操作性」と「安全性」を両立する

治具は毎日、人間が使う道具です。そのため、誰でも直感的かつ簡単に、そして安全に使える「操作性」が生産効率を大きく左右します。

-

・操作性の追求:部品の取り付け・取り外しがスムーズに行えるか、クランプの操作はしやすいか、重すぎて扱いにくくないかなど、作業者の視点に立った設計が不可欠です。例えば、レバーの位置や動作範囲を工夫したり、片手で操作できるような構造にしたりすることで、作業者の疲労を軽減し、作業時間を短縮できます。

-

・安全性の確保:生産性向上のために、安全性が犠牲になることは決してあってはなりません。手や指を挟む危険性はないか、鋭利な部分はないかなど、あらゆるリスクを想定した設計が必要です。具体的には、安全カバーやガードの設置、一定以上の力が加わると停止するストッパー機構などが有効です。

・ポイント3: 品質を安定させる「位置決めの再現性」

良い治具の条件として、「毎回、寸分たがわず同じ位置、同じ姿勢で部品を固定できること」、すなわち「位置決めの再現性」が挙げられます。この再現性が低いと、せっかく治具を使っても製品の品質が安定しません。

再現性を高めるためには、「基準」を明確にすることが重要です。一般的には、部品の2つの側面を基準面として押し当て、ピンを使って位置を決める方法が用いられます。特に、ストレートピンとダイヤモンドピン(またはテーパーピン)を組み合わせることで、回転方向の動きも規制し、極めて高い再現性を確保することができます。

加工設備と治具自体の位置決めにも同様の考え方が適用され、これにより段取り替えのたびに位置調整をする手間を省き、非効率な作業をなくすことができます。

・ポイント4: 用途と環境で決まる「材質選定」

治具に使われる材質は、アルミやステンレス、鉄といった金属から、各種の樹脂(エンジニアリングプラスチック)、セラミックスまで多岐にわたります。最適な材質を選ぶためには、以下の点を総合的に考慮する必要があります。

-

・機械的強度・剛性:加工時の力に耐えられるか。

-

・耐熱性:溶接や熱処理など、高温環境で使用されるか。

-

・耐薬品性:切削油や洗浄液などの薬品に触れるか。

-

・導電性・絶縁性:電気的な特性が求められるか(例:検査治具)。

-

・重量:作業者が手で扱う場合、軽量であることも重要。

-

・コスト:要求される性能を満たす中で、最もコスト効率の良い材料は何か。

例えば、強度が必要な場合は鉄鋼材料、軽量化したい場合はアルミニウム合金や樹脂、耐熱性や絶縁性が求められる場合はセラミックス、といったように、治具の用途と使用環境に応じて最適な材質を選定することが、治具の性能と寿命を決定づける重要な要素となります。

・ポイント5: 長期的な視点での「コスト」と「耐久性(メンテナンス性)」

治具は一度作れば終わりではなく、長期間にわたって安定して使えなければなりません。そのため、初期の製作コストだけでなく、長期的な視点での「ライフサイクルコスト」を考慮することが重要です。

-

・耐久性の確保:繰り返し使用することによる摩耗や変形を考慮し、十分な耐久性を持つ設計にする必要があります。特に、製品と直接接触する部分や、クランプなどの可動部には、耐摩耗性の高い材料を使用したり、交換可能な構造にしたりする工夫が求められます。

-

・メンテナンス性:消耗部品の交換が容易にできるか、清掃しやすい構造になっているかなど、日々のメンテナンスのしやすさも重要な設計要件です。メンテナンス性が低いと、治具の性能を維持するための手間とコストが増大し、結果的に生産性を低下させる原因となります。

これらの5つのポイントは、時にトレードオフの関係(例:剛性を高めると重くなり操作性が落ちる)になることもあります。治具設計者の腕の見せ所は、これらの要素を高いレベルで調和させ、特定の用途に対して最適なバランスを見つけ出すことにあるのです。

第3章 【実践編】生産性を飛躍させる治具設計のテクニック

基礎原則を理解した上で、次はその知識を現場の生産性向上に直結させるための、より実践的な設計テクニックを見ていきましょう。ここでは「効率化」「精度向上」「自動化」という3つの切り口から、具体的な手法を解説します。

3.1. 効率化の具体策:1秒でも早く、1つでも多く

製造現場における「時間」は、最も重要な資源の一つです。治具設計の工夫によって、これまで無駄になっていた時間を削減し、生産効率を飛躍的に高めることが可能です。

-

・段取り時間の短縮:生産品目の切り替え時に発生する段取り(セットアップ)時間は、生産ラインの停止時間を意味します。ワンタッチで部品の脱着ができるクランプ機構を採用したり、治具と加工設備の位置決めをピンなどで標準化し、調整作業そのものを不要にしたりすることで、この時間を劇的に短縮できます。

-

・サイクルタイムの短縮:製品1つを生産するのにかかるサイクルタイムは、生産能力に直結します。例えば、複数の部品を一度にまとめて加工できる「多数個取り治具」を設計したり、組立作業で部品を供給する位置と組み付ける位置を近づけて作業者の手の動きを最小化したりするなど、細かな動作レベルでの改善が大きな効果を生みます。

3.2. 精度向上の具体策:ミクロン単位を支配する

製品の付加価値を高める上で、高精度化は避けて通れないテーマです。治具は、最新の加工技術のポテンシャルを最大限に引き出すための鍵となります。

-

・高精度加工設備の活用:5軸マシニングセンタのような高精度な工作機械を使用する場合、その性能を活かしきるためには、治具自体も同等以上の精度で製作されている必要があります。特に、一度のチャッキングで多面加工が可能な5軸加工のメリットを最大限に引き出すには、ワークを強固に、かつ加工の邪魔にならないように保持する治具の設計が不可欠です。

-

・熱変位への考慮:精密加工では、加工中に発生する熱や室温の変化による材料のわずかな膨張・収縮(熱変位)が、加工精度に致命的な影響を与えることがあります。特にナノレベルの精度が求められる加工では、熱変位が少ない材質(例:セラミックス)を治具に採用したり、クーラント(冷却液)が効果的にかかるような流路を治具に設けたりするなど、熱をコントロールするための設計が求められます。

3.3. 自動化への対応:人とロボットが協働する未来へ

人手不足が深刻化する中、ロボットや自動化ラインの導入は多くの製造現場で喫緊の課題となっています。治具は、こうした自動化システムを円滑に機能させるための重要なインターフェースとなります。

-

・自動クランプ機構の導入:ロボットがワークを治具にセットした後、自動でクランプ・アンクランプを行う機構は、自動化ラインの必須要素です。圧縮空気を利用する「空圧クランプ」や、油圧を利用してより強力な保持力を得られる「油圧クランプ」などを組み込むことで、人の介在をなくし、タクトタイムの安定化と高速化を実現します。

-

・センサーとの連携:自動化ラインでは、システムが正常に動作しているかを常に監視する必要があります。例えば、治具に着座確認センサーを組み込み、「ワークが正しくセットされているか」を電気的に検知することで、位置決めミスによる加工不良や設備の破損を未然に防ぐことができます。このようなセンサー連携は、ポカヨケ(ヒューマンエラー防止)の観点からも極めて有効です。

これらの実践的なテクニックを駆使することで、治具は単なる補助具から、製造プロセス全体のパフォーマンスを向上させるための能動的な装置へと進化します。

第4章 治具設計の未来~3DプリンタとIoTがもたらす製造革命~

治具設計の世界もまた、デジタル化の波と無縁ではありません。3DプリンティングやIoTといった先進技術は、従来の治具のあり方を根本から変え、製造業に新たな可能性をもたらそうとしています。本章では、治具設計の未来を形作る2つの重要なテクノロジーに焦点を当てます。

4.1. 3Dプリンタの活用:オンデマンドで治具を「印刷」する時代

これまで治具は、金属ブロックからの削り出しなど、時間とコストのかかる方法で作られるのが一般的でした。しかし、3Dプリンティング技術の進化は、この常識を覆しつつあります。

-

・開発リードタイムの劇的な短縮:3D CADデータさえあれば、その日のうちに物理的なモデルを手にすることができます。これにより、設計→試作→評価のサイクルを高速で回すことが可能になり、開発リードタイムを大幅に短縮できます。

-

・コスト削減と形状の自由度:特に一点ものの試作品や、少量生産用の治具において、金型や切削加工に比べてコストを大幅に削減できます。また、切削では困難だった複雑な内部構造や、人間工学に基づいた滑らかな曲面を持つ形状も容易に実現でき、軽量化と機能性向上を両立させることが可能です。

-

・適用範囲の拡大:当初は樹脂製の治具が中心でしたが、近年では金属3Dプリンタの性能向上により、高強度や耐熱性が求められる本番用の治具製作にも活用が広がっています。

4.2. スマート治具:IoTとAIで「考える」道具へ

IoT(モノのインターネット)技術の発展により、治具にセンサーを組み込み、その状態をリアルタイムで監視・データ化する「スマート治具」が現実のものとなっています。

-

・予知保全と品質トレーサビリティ:治具に組み込まれたセンサーが、使用回数や摩耗度、クランプ圧力などを常時モニタリングします。これにより、治具の劣化を事前に察知してメンテナンスを行う「予知保全」が可能となり、突発的なライン停止を防ぎます。また、いつ、どのような状態で製品が加工されたかのデータを個別に記録し、品質のトレーサビリティを確保することもできます。

-

・AIによる最適化:スマート治具から収集された膨大なデータをAI(人工知知能)が分析することで、これまで熟練者の経験と勘に頼っていた領域をデータに基づいて最適化できます。例えば、不良発生と治具の状態の相関関係を分析して原因を特定したり、加工条件に応じて最適なクランプ圧力を自動で調整したりといった、より高度な品質管理とプロセス最適化が期待されています。

これらの先進技術は、治具を「静的な道具」から「動的なシステム」へと進化させます。これからの治具設計者には、機械設計の知識だけでなく、デジタル技術をいかに活用するかという視点がますます重要になってくるでしょう。

第5章 新人・若手エンジニアのための治具設計学習ロードマップ

治具設計のスキルは、一朝一夕で身につくものではありません。しかし、正しいステップで学習を進めることで、効率的に成長し、現場で活躍するエンジニアになることができます。本章では、これから治具設計を学ぶ新人・若手エンジニアに向けた学習のロードマップを提示します。

5.1. ステップ1:基礎知識の習得(座学)

まずは、土台となる知識を体系的に学びます。

-

・工場の全体像を理解する:自分が設計する治具が、工場の生産ライン全体のどの部分で、どのような役割を果たすのかを理解することが第一歩です。原材料の入荷から製品の出荷まで、一連の流れを把握しましょう。

-

・図面を読み解く力を養う:治具設計は、加工対象となる製品の図面を正確に読み解くことから始まります。寸法公差や幾何公差といった図面の指示を正しく理解できなければ、適切な治具は設計できません。

-

・機械加工と材料の知識を学ぶ:治具そのものをどうやって作るのか(切削、研削、溶接など)、そしてどのような材料にどのような特性があるのかを知ることで、設計の幅が大きく広がります。

5.2. ステップ2:ツールの習得(3D CAD)

現代の治具設計において、3D CADは必須のツールです。未経験からでも、アシスタント業務などを通じて操作を習得し、キャリアを築くことが可能です。

-

・まずはモデリングから:基本的な部品の3Dモデルを作成するスキルを習得します。3Dモデルを作成することで、頭の中のイメージを具体化し、部品同士の干渉などを視覚的に確認できます。

-

・アセンブリと図面化:複数の部品モデルを組み合わせて、治具全体の構造(アセンブリ)を作成します。そして、その3Dモデルから、製作に必要な2D図面を作成するスキルも重要です。

5.3. ステップ3:実践を通じた学習(OJT)

知識とツールを学んだら、いよいよ実践です。OJT(On-the-Job Training)を通じて、先輩技術者の指導のもとで実際の設計業務に携わります。

-

・「見て覚える」から「やってみる」へ:OJTで重要なのは、単に先輩の作業を眺めるだけでなく、簡単な設計からでも実際に担当させてもらうことです。小さな成功体験を積むことが、成長への一番の近道です。

-

・コミュニケーションを怠らない:設計の意図や分からないことは、積極的に先輩や現場の作業者に質問しましょう。特に、自分が設計した治具を実際に使う作業者の声は、操作性や安全性を改善するための何よりのヒントになります。

-

・フィードバックを素直に受け入れる:設計した治具の評価や、先輩からのレビューを真摯に受け止め、次の設計に活かすサイクルを回していくことが、スキルアップに不可欠です。

治具設計は、機械工学の様々な知識が凝縮された、奥深くやりがいのある仕事です。このロードマップを参考に、焦らず一歩ずつ着実にスキルを身につけていってください。

まとめ:優れた治具設計が、製造業の未来を拓く

本記事では、治具設計の基礎知識から、設計の原理原則、実践的なテクニック、そして未来を展望する先進技術まで、幅広く解説してきました。

改めて要点を振り返ります。

-

治具は品質、コスト、生産性、安全を支える製造現場の要である。

-

良い治具は「精度・剛性」「操作性・安全性」「再現性」「材質」「コスト・耐久性」の5つの要素がバランスしている。

-

段取り短縮や自動化対応といった具体的なテクニックが、生産性を飛躍させる。

-

3DプリンタやIoTは、治具のあり方を根本から変えるポテンシャルを秘めている。

-

治具設計のスキルは、基礎学習と実践の繰り返しによって着実に身につけることができる。

治具設計は、決して派手な仕事ではないかもしれません。しかし、その一つ一つの工夫が、製造現場の課題を解決し、企業の競争力を生み出し、ひいては日本のものづくりの未来を支えています。

この記事が、皆様の治具設計への理解を深め、日々の業務における新たな気づきや改善のヒントとなることを心から願っています。